ИНСТРУКЦИЯ

ПО УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ

ДЕТАЛЕЙ ЛОКОМОТИВОВ И ВАГОНОВ ЭЛЕКТРОПОЕЗДОВ

НА БАЗЕ ПРОГРАММИРУЕМОГО ДЕФЕКТОСКОПА УД2-102

ЦТт–18/3

Всероссийским научно-исследовательским институтом железнодорожного транспорта (ГУП ВНИИЖТ)

(Исполнители: - Ильин В.А., Лазарев В.Л., Косарев Л.Н., Олефиренко Н.И.)

Перечень принятых сокращений

УЗК - ультразвуковой контроль

СОП- стандартный образец предприятия

СО- стандартный образец

КО- контрольный образец

ВШ- вертикальная шкала

ГШ- горизонтальная шкала

ПЭП- пьезоэлектрический преобразователь

ТЭД- тяговый электродвигатель

НК- неразрушающий контроль

ЖКД- жидкокристаллический дисплей

АБ- аккумуляторная батарея

Ссылки на нормативные документы

1 ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики.

2 ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

3 ГОСТ 18576-85 Контроль неразрушающий.Рельсы железнодорожные. Методы ультразвуковые.

4 ГОСТ 20799-88 Масла индустриальные. Технические условия.

5 ГОСТ 977-88 Отливки стальные. Общие технические условия.

6 ДШЕК.412239.001 РЭ1, РЭ2 Дефектоскоп «PELENG» («ПЕЛЕНГ») УД2-102ВД. Руководство по эксплуатации (для локомотивного хозяйства). (Изменение №3).

7 ДШЕК.412239.001 ТУ Дефектоскоп «PELENG» («ПЕЛЕНГ») УД2-102ВД. Технические условия. (Изменение №3).

8 ДШЕК. 663532.001РЭ. Дефектоскоп ультразвуковой "Пеленг" УД2-102. Руководство по эксплуатации.

9 ДШЕК.663532.001 ТУ Дефектоскоп «PELENG» («ПЕЛЕНГ») УД2-102. Технические условия. (Изменение №3).

10 Инструкция по ультразвуковому контролю деталей электровозов серий ВЛ. ЦТэр-13/1.

11 Инструкция по ультразвуковому контролю элементов колесно-редукторного узла вагонов электропоездов. ЦТэп-6.

12 Инструкция по ультразвуковому контролю деталей тепловозов 2ТЭ-116, 2ТЭ-10, М62, ТЭМ2. ЦТрт-17/1.

13 Инструкция по ультразвуковому контролю деталей тепловозов ЧМЭ-3. ЦТрм-17/2.

14 Инструкция по ультразвуковому контролю деталей электровозов ЧС-2, ЧС-2т. ЦТэр-13/2.

15 Инструкция по ультразвуковому контролю деталей электровозов ЧС-4, ЧС-4т, ЧС-7. ЦТэр-13/3.

16 Правила по метрологии. Метрологическое обеспечение. Стандартные образцы предприятий отрасли. Порядок разработки, аттестации, утверждения, регистрации, контроля и надзора. РД32.140-99.

17 РД Неразрушающий контроль деталей и узлов локомотивов и моторвагонного подвижного состава. Общие положения. Цттех-36/5. Утв. от 02.10.2006 г. (Изменение №3).

18 Инструкция по неразрушающему контролю узлов и деталей локомотивов и моторвагонного подвижного состава. Магнитопорошковый метод. ЦТт-18/1.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая инструкция регламентирует порядок выполнения УЗК ответственных деталей локомотивов и вагонов электропоездов с применением программируемых дефектоскопов «PELENG» («ПЕЛЕНГ») УД2-102 ДШЕК.663532.001 ТУ и «PELENG» («ПЕЛЕНГ») УД2-102ВД ДШЕК.412239.001 ТУ (Изменение №3) (в том числе при освидетельствовании колесных пар в локомотивных депо) с целью обнаружения дефектов (несплошностей) заводского и эксплуатационного происхождения в ответственных деталях локомотивов и вагонов электропоездов, угрожающих их безопасной и бесперебойной эксплуатации.

1.2 Применение программируемых дефектоскопов УД2–102 и УД2-102ВД (Изменение №3) обеспечивает упрощение процесса подготовки и настройки прибора за счет наличия в электронной памяти дефектоскопа типовых вариантов с основными параметрами контроля, снижает вероятность ошибки оператора-дефектоскописта, сокращает время, затрачиваемое на контроль, обеспечивает возможность автоматической регистрации результатов контроля и создает условия для формирования базы данных по его результатам.

1.3 Инструкция предусматривает проведение УЗК с сохранением акустических схем контроля деталей и уровней браковочной чувствительности, предусмотренных требованиями действующих инструкций по ультразвуковому контролю.

При проведении УЗК используется эхо-метод, теневой метод (контроль зубьев шестерен и зубчатых колес тягового редуктора) и зеркально-теневой метод (контроль осей на прозвучиваемость) в ручном контактном варианте.

1.4 Перечень деталей локомотивов и вагонов электропоездов, подлежащих контролю согласно данной инструкции приведен в таблице 1.1.

1.5 Требования по организации работ по неразрушающему контролю в целом для локомотивных депо приведены в РД Цттех-36/5 (Изменение №3).

1.6 Перед проведением УЗК участки поверхностей контролируемых деталей в зонах ввода ультразвука должны быть подготовлены согласно требованиям действующих инструкций по УЗК. В результате подготовки детали к проведению УЗК должны быть обеспечены:

- очистка поверхности для ввода ультразвука от загрязнений;

- отсутствие грубых рисок и выступающих заусенцев (в том числе от клейм) на поверхности ввода ультразвука;

- отсутствие на окрашенных участках поверхностей отслоений или наплывов краски при толщине слоя краски не более 100 мкм согласно действующей технологии покраски; в противном случае покрытие на площадках для ввода ультразвука должно быть удалено.

1.7 Для создания акустического контакта ПЭП с проверяемым изделием используют жидкие среды повышенной вязкости, обеспечивающие эффективное смачивание поверхности изделия и не содержащие механических примесей (например, минеральное масло “Индустриальное–30А” по ГОСТ 20799).

1.8 Дефектоскопы «PELENG» (“ПЕЛЕНГ”) УД2–102 и «PELENG» (“ПЕЛЕНГ”) УД2–102ВД (Изменение №3), используемые для проведения контроля согласно данной инструкции, должены быть укомплектованы ПЭП согласно перечня, приведенного в таблице 1.1.

1.9 Для воспроизведения режимов контроля деталей локомотивов и вагонов электропоездов дефектоскоп должен иметь программное обеспечение (версия 4.1), содержащее банк типовых вариантов, приведенных в таблице 1.1.

Примечание: Программная версия, установленная в дефектоскопах УД2-102 и УД2-102ВД, (Изменение №3) индицируется в верхней части поля ЖКД после включения питания дефектоскопа.

Таблица 1.1 - Перечень деталей локомотивов и вагонов электропоездов, подлежащих УЗК, типы ПЭП необходимых для проведения контроля и номера соответствующих типовых вариантов(режимов контроля)

№ |

Тип Т.П.С. |

Контролируемая |

Тип используемого ПЭП |

Номер типового |

1 |

Тепловозы |

Ось колесной пары |

П111–2,5–К12 или |

101 |

– шейка оси; |

П111–2,5–К12 |

102 |

||

– подступичная часть |

П111–2,5–К12 |

103 |

||

Болты крепления полюсов ТЭД. |

П111–5,0–К6 |

121–126 |

||

Бандажи колес |

П121–2,5–40 |

131 |

||

– гребень |

П121–2,5–40 |

132 |

||

Зубья шестерни |

П122–2,5–90–ШК002** |

151 |

||

Зубья зубчатого колеса тягового редуктора |

П122–2,5–90–ШК001** |

152 |

||

2 |

Тепловозы |

Ось колесной пары |

П111–2,5–К12 |

201 |

– шейка оси; |

П111–2,5–К12 |

202 |

||

– подступичная часть |

П111–2,5–К12 |

203 |

||

Болты крепления полюсов ТЭД |

П111–5,0–К6 |

221–227 |

||

Болты подвески |

П111–5,0–К6 |

228,229 |

||

Зубья шестерни |

П122–2,5–90–ШК002** |

231 |

||

Зубья зубчатого колеса |

П122–2,5–90–ШК001** |

232 |

||

Бандажи колес |

П121–2,5–40 |

131*** |

||

– гребень |

П121–2,5–40 |

132*** |

||

3 |

Электровозы |

Ось колесной пары |

П111–2,5–К12 |

501 |

– шейка оси; |

П111–2,5–К12 |

502 |

||

– подступичная часть |

П111–2,5–К12 |

503 |

||

Удлиненная ступица колесного центра |

П111–2,5–К12 |

521,522 |

||

Зубья шестерни |

П122–2,5–90–ШК002** |

531 |

||

Зубья зубчатого колеса |

П122–2,5–90–ШК001** |

532 |

||

Бандажи колес |

П121–2,5–40 |

541 |

||

– гребень |

П121–2,5–40 |

542 |

||

4 |

Электровозы |

Ось колесной пары |

П111–2,5–К12 |

601 |

– шейка оси; |

П111–2,5–К12 |

602 |

||

– подступичная часть |

П111–2,5–К12 |

603 |

||

Удлиненная ступица колесного центра |

П111–2,5–К12 |

621 |

||

Серьга рессорного подвешивания |

П111–2,5–К12 |

631 |

||

Зубья шестерни |

П122–2,5–90–ШК001 |

641 |

||

Зубья зубчатого колеса |

П122–2,5–90–ШК001** |

641 |

||

Болты крепления ТЭД |

П111-5,0-К6 |

651 |

||

Бандажи колес |

П121–2,5–40 |

131*** |

||

– гребень |

П121–2,5–40 |

132*** |

||

5 |

Электровозы |

Ось колесной пары |

П111–2,5–К12 |

701 |

– шейка оси; |

П111–2,5–К12 |

702 |

||

– подступичная часть |

П111–2,5–К12 |

703 |

||

Зубья шестерни |

П122–2,5–90–ШК001 |

721 |

||

Зубья зубчатого колеса |

П122–2,5–90–ШК001** |

721 |

||

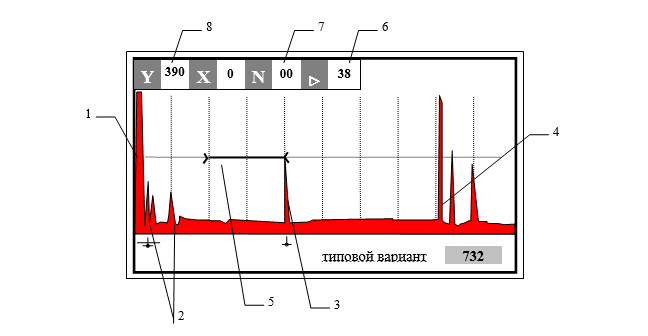

Болты подвески |

П111-5,0-К6 |

731, 732 |

||

Болты крепления полюсов ТЭД |

П111–5,0–К6 |

741-744 |

||

Бандажи колес |

П121–2,5–40 |

131*** |

||

– гребень |

П121–2,5–40 |

132*** |

||

6 |

Электропоезда |

Оси колесных пар типа РУ–1 |

П131–2,5–0/18(0о)* |

901 |

– шейка оси; |

П131–2,5–0/18(0о)* |

902 |

||

– средняя и подступичная части |

П131–2,5–0/18(0о)* |

903 |

||

Оси колесных пар типа РМ-3, РМ-5 |

П131–2,5–0/18(0о)* |

921 |

||

– шейка оси; |

П131–2,5–0/18(0о)* |

922 |

||

– средняя и подступичная части |

П121–2,5–50 |

924 |

||

Оси колесных пар типа РУ-1Ш |

П111–2,5–К12 |

941 |

||

– шейка оси; |

П111–2,5–К12 |

942 |

||

– средняя и подступичная части |

П111–2,5–К12 |

943 |

||

Оси колесных пар типа ЭР–1 |

П111–2,5–К12 |

961 |

||

– шейка оси; |

П111–2,5–К12 |

962 |

||

– средняя и подступичная части |

П111–2,5–К12 |

963 |

||

Вал малой шестерни |

П111–2,5–К12 |

981 |

||

Зубья шестерни |

П122–2,5–90–ШК002** |

982 |

||

Зубья зубчатого колеса |

П122–2,5–90–ШК001** |

983 |

||

Стержень подвешивания тягового редуктора |

П111–5,0–К6 |

984 |

||

Бандажи (ободья) колес |

П121–2,5–40 |

991 |

||

– гребень |

П121–2,5–40 |

992 |

Примечание: ПЭП, не отмеченные знаками * и **, – из комплекта дефектоскопа УД2–12;

* - ПЭП специализированного комплекта ПКО (ТУ 32ЦШ–3547–89 или ТУ 427619–010–47145050–99).

** - ПЭП специализированного комплекта ПКЛ (ТУ 32ЦШ–3540–89).

*** - При контроле бандажей колес электровозов ЧС-2, ЧС 2Т,ЧС 4,ЧС-4Т,ЧС-7 и тепловозов ЧМЭ-3 используются типовые варианты настроек дефектоскопа № 131, 132.

Таблица 1.1.1 - Перечень дополнительных типовых вариантов, введенных в новые программные версии 4.2* и 4.3* дефектоскопов УД2-102 и УД2-102ВД. (Изменение №3).

№ |

Серии |

Контролируемая |

Тип используемого ПЭП |

Номер типового |

Примечание |

1 |

Тепловозы |

Ось колесной пары |

П111-5,0-0о |

107 |

Только для версии 4.3* |

Бандажи колес |

П121-0,4-90о |

138 |

|||

2 |

Тепловозы |

Ось колесной пары |

П111-5,0-0о |

207 |

Взамен типовых |

Бандажи колес |

П121-2,5-40о |

241 |

|||

-гребень |

П121-0,4-90о |

242 |

|||

-поверхность катания |

П121-0,4-90о |

248 |

|||

3 |

Электровозы |

Ось колесной пары |

П111-5,0-0о |

507 |

Только для версии 4.3* |

Бандажи колес |

П121-0,4-90о |

548 |

|||

4 |

Электровозы |

Ось колесной пары |

П111-5,0-0о |

607 |

Взамен типовых |

Бандажи колес |

П121-2,5-40о |

661 |

|||

-гребень |

П121-2,5-40о |

662 |

|||

-поверхность катания |

П121-0,4-90о |

668 |

|||

5 |

Электровозы |

Ось колесной пары |

П111-5,0-0о |

707 |

Взамен типовых |

Валик подвески |

П111-2,5-0о |

751 |

|||

Бандажи колес |

П121-2,5-40о |

761 |

|||

-гребень |

П121-2,5-40о |

762 |

|||

-поверхность катания |

П121-0,4-90о |

768 |

|||

6 |

Электропоезда |

Оси колесных пар типа РУ-1 |

П121-2,5-50о |

906 |

УЗК с |

-шейка оси |

П111-5,0-0о-012** |

907 |

УЗК с |

||

шейка оси, |

П131-2,5-0о/22о-011** |

909 |

Взамен двух |

||

Оси колесных пар типа РМ-3, РМ-5 |

П121-2,5-50о |

926 |

|

||

-шейка оси |

П111-5,0-0о-012** |

927 |

УЗК с |

||

шейка оси, |

П111-2,5-0о |

929 |

Взамен двух |

||

Оси колесных пар типа РУ-1Ш |

П111-5,0-0о |

947 |

|

||

шейка оси, |

П111-2,5-0о |

949 |

Взамен двух |

||

Оси колесных пар |

П121-2,5-50о |

966 |

УЗК с |

||

-шейка оси |

П111-5,0-0о |

967 |

|

||

шейка оси, |

П111-2,5-0о |

969 |

Взамен двух |

||

Бандажи (ободья) |

П121-0,4-90о |

998 |

Только для версии 4.3* |

Примечание:

* - относится к программным версиям с номерами 4.20…4.29, 4.30…4.39;

При работе с версиями 4.2* и 4.3* сноска*** к таблице 1.1 «Инструкции ЦТт-18/3» утрачивает силу.

** - ПЭП из комплекта ПКРУ (ТУ 4276-010-01124336-2000).

(Изменение №1).

Таблица 1.2 - Перечень ПЭП специализированного комплекта ПКРУ (ТУ 4276-010-01124336-2000), применение которых допускается для контроля деталей локомотивов и МВПС, и соответствующие им номера типовых вариантов настроек дефектоскопов УД2-102 и УД2-102ВД. (Изменение№3).

Наименование и маркировка |

Норма типовых вариантов |

Назначение (для контроля элементов) |

Преобразователь комбинированный |

909, 901, 902, 903, 905, 921, 922, |

Для осей колесных пар вагонов |

Преобразователь прямой |

907, 927 |

Для буксовых шеек осей колесных |

Преобразователь прямой |

521, 522, 622 |

Для удлиненных ступиц колесных |

Преобразователь наклонный |

105, 205, 505, 605, 705, 945, 965 |

Для подступичных частей осей |

Преобразователь наклонный |

906, 926, 966, 104, 106, 204, 504, |

Для подступичных частей осей |

Преобразователь |

152, 232, 532, 641, 642, 721, 722, 983 |

Для зубьев ведомого зубчатого |

Преобразователь |

151, 231, 531, 982 |

Для зубьев шестерни тяговых |

(Изменение №1).

1.10 Для проведения контроля деталей локомотивов и вагонов электропоездов дефектоскоп должен быть укомплектован следующим оборудованием:

- встроенной АБ для автономного питания;

- источником питания для подзаряда встроенной АБ или обеспечения электропитания от сети переменного тока 220В, 50Гц;

- переходными кабелями (СР–50 + “ЛЕМО”) для подключения ПЭП;

- специализированным кабелем для подключения дефектоскопа к ПЭВМ;

- специализированной программой "Рапорт" (на дискете) для распечатки результатов контроля или ввода в память компьютера.

При использовании ПЭВМ для вывода на нее результатов контроля она должна удовлетворять требованиям, приведенным в Приложении Д.

1.11 Для определения уровней браковочной чувствительности при работе дефектоскопа с используемыми экземплярами ПЭП (а также для проверки работоспособности) на участке дефектоскопирования должны быть КО проверяемых деталей с выполненными в них искусственными отражателями (моделями дефектов).

Примечание: КО для контроля зубьев шестерен и зубчатых колес не обязательны.

1.12 Требования к изготовлению КО, установленные действующими инструкциями на ультразвуковой контроль, приведены в Приложении А к данной инструкции. КО должны быть аттестованы как СОП в соответствии с РД32.140-99 и иметь действующие свидетельства об аттестации (Приложение Б).

1.13 Для определения уровней браковочной чувствительности дефектоскопа при контроле удлиненных ступиц колесных центров и оценки прозвучиваемости осей колесных пар на участке дефектоскопирования должен быть стандартный образец СО–3Р (ГОСТ 18576) или аналогичный СО–2 (ГОСТ 14782).

1.14 При работе с дефектоскопами УД2–102 и УД2-102ВД (Изменение №3) предусмотрена возможность определения уровней браковочной чувствительности для всей номенклатуры контролируемых деталей по СО–3Р или аналогичному СО–2 без применения КО конкретных деталей. Данный способ определения уровней браковочной чувствительности допускается к применению после соответствующего указания Департамента локомотивного хозяйства. Методика настройки уровней браковочной чувствительности с помощью стандартных образцов СО-2 (СО-3Р) приведена в Приложении И. (Изменение №4)

1.15 УЗК деталей с помощью дефектоскопов УД2–102 и УД2-102ВД (Изменение №3) должен проводиться в диапазоне температур от +5*С до +50*С.

2 ПОДГОТОВКА К КОНТРОЛЮ

2.1 Для обеспечения требуемой достоверности УЗК перед его проведением необходимо зафиксировать рабочие режимы контроля для используемого комплекта дефектоскопа и преобразователя. Важнейшими режимами контроля являются уровень браковочной чувствительности (режим усиления приемного тракта дефектоскопа), масштаб развертки дефектограммы (диапазон дальности прозвучивания), а также соответствующие установленному масштабу развертки границы зоны контроля на экране дефектоскопа.

Примечания:

1. При работе с дефектоскопами УД2–102 и УД2-102ВД (Изменение №3) необходимые значения масштаба развертки и местоположения зон контроля занесены в память дефектоскопа и устанавливаются автоматически при вызове типового варианта, соответствующего контролируемой детали (зоне детали).

2. Уровень браковочной чувствительности, зависящий от параметров используемого экземпляра ПЭП, необходимо определить по модели дефекта, выполненного согласно требованиям действующих инструкций в КО проверяемой детали и занести в память дефектоскопа.

2.2 Подготовка к контролю включает:

- предварительную подготовку дефектоскопа;

- определение уровня браковочной чувствительности для контролируемой детали (зоны детали);

>- запись в память дефектоскопа настройки (режимов контроля), созданной на основе типового варианта.

Примечание: при настройке браковочной чувствительности по стандартным образцам СО-2 (СО-3Р) перед проведением контроля (в начале рабочей смены) проводят проверку параметров используемых ПЭП в соответствии с методикой, приведенной в Приложении И. (Изменение №4).

2.3 Назначение и местоположения органов управления приведены в соответствующих разделах руководств по эксплуатации дефектоскопов PELENG» («ПЕЛЕНГ») УД2-102 и «PELENG» («ПЕЛЕНГ») УД2-102ВД (Изменение №3).

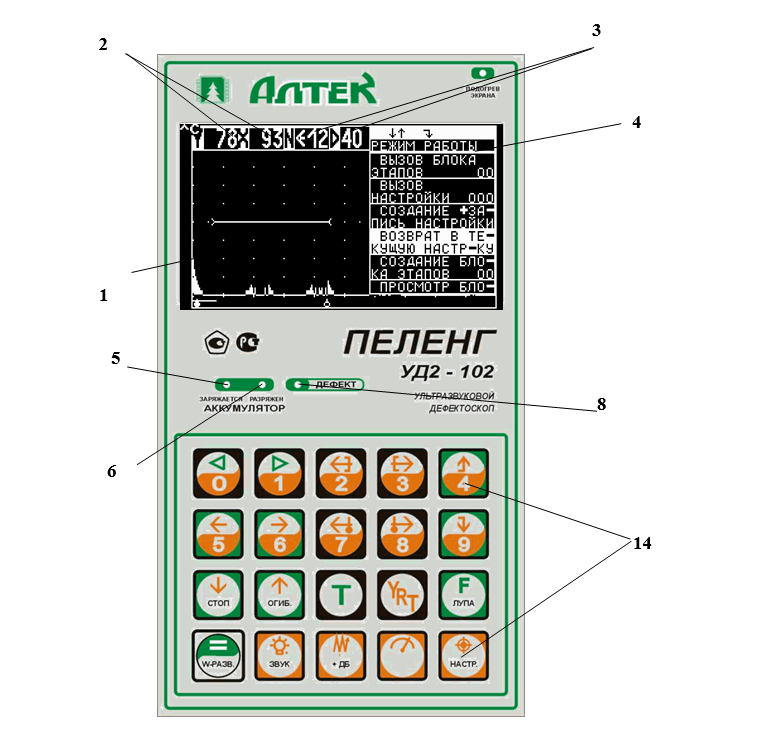

Местоположение органов управления на верхней и лицевой панелях дефектоскопа УД2-102 (Изменение №3) показаны на рисунках 2.1, 2.2.

2.4 Предварительная подготовка дефектоскопа

2.4.1 При предварительной подготовке дефектоскопа проводятся следующие операции:

- обеспечение дефектоскопа электропитанием;

- вызов из памяти дефектоскопа типового варианта, соответствующего контролируемой детали (зоне детали);

- подключение к дефектоскопу ПЭП.

2.4.2 Электропитание дефектоскопа может осуществляться от встроен-ной или съемной (в зависимости от модификации дефектоскопа) АБ (Изменение №3) или непосредственно от сети переменного тока (220В, 50Гц) через источник питания дефектоскопа.

2.4.3 Встроенная или съемная АБ предназначена для автономного питания дефектоскопа в процессе проведения контроля. Время непрерывной работы от полностью заряженной АБ составляет не менее 8 часов. Разряженное состояние АБ индицируется светодиодом «Разряд» на верхней (коммутационной) панели или левым светодиодом на передней панели (в зависимости от модификации дефектоскопа). Загорание светодиода «Разряд» или левого светодиода сигнализирует об автоматическом отключении дефектоскопа через 15–20 мин работы». (Изменение №3)

1. Гнездо для подключения дополнительного аккумулятора

(при контроле деталей ТПС не используется).

2. Гнездо для подключения зарядного устройства.

3. Переключатель питания.

4. Разъем для подсоединения к ПЭВМ.

5. Гнездо для подключения головных телефонов.

6. Разъем усилителя (используется при подключении

раздельно-совмещенных ПЭП).

7. Разъем для подключения совмещенных ПЭП.

Рисунок 2.1. Органы управления и коммутации на верхней панели дефектоскопа УД2-102

(Изменение №3)

1. ЖКД.

2. Показания глубиномера.

3. Показания усилителя.

4. Таблица режимов.

5. Индикатор заряда.

6. Индикатор разряда.

7. Кнопки управления.

8. Индикатор дефекта.

Рисунок 2.2 –Органы индикации и управления на лицевой панели дефектоскопа УД2-102

(Изменение №3)

2.4.4 Заряд АБ осуществляется от источника питания из комплекта дефектоскопа, подключаемого к разъему «24 V» на верхней или передней (в зависимости от модификации дефектоскопа) панели прибора и к сети переменного тока (220 В, 50 Гц). Время полного заряда АБ составляет 4 часа. Заряд АБ индицируется светодиодом «Заряд» на передней панели прибора или желтым светодиодом на источнике питания (в зависимости от модификации дефектоскопа). После окончания заряда светодиод гаснет, и дефектоскоп автоматически отключается от источника питания.

Примечание – При зарядке АБ допускается нагрев источника питания и дефектоскопа до температуры около 35оС». (Изменение №3)

2.4.5 Для обеспечения максимальной продолжительности работы встроенной АБ необходимо ежедневно, перед началом работы, осуществлять ее подзарядку до момента погасания светодиодного индикатора “Заряд” на передней панели прибора или желтого светодиодного индикатора на источнике питания. (Изменение №3)

2.4.6 Для обеспечения электропитания дефектоскопа от сети переменного тока (220 В, 50 Гц) необходимо включить прибор в сеть через источник питания согласно п.2.4.4. Дефектоскоп при этом остается работоспособным, а подзаряд встроенной или съемной АБ (Изменение №3) осуществляется автоматически.

Примечания:

1. При длительном питании дефектоскопа от сети переменного тока (более 5–6 часов) возможно кратковременное загорание светодиода “Заряд” на передней панели прибора или желтого светодиода на источнике питания (в зависимости от модификации дефектоскопа), означающее подзаряд встроенной АБ (Изменение №3) и нагрев корпуса дефектоскопа до температуры 35оС что является нормальным и не влияет на работоспособность прибора.

2. При постоянной работе от сети переменного тока необходимо не реже одного раза в месяц производить полный разряд встроенной АБ.

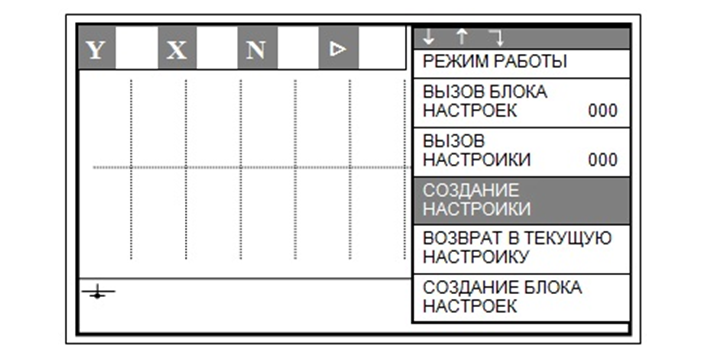

2.4.7 Включение дефектоскопа осуществляется тумблером «Вкл.–откл.» на верхней (коммутационной) панели или кнопкой ![]() на передней панели (в зависимости от модификации дефектоскопа). (Изменение №3) При этом раздается звуковой сигнал и на экране появляется таблица (меню) "Режим работы"(рис.2.3).

на передней панели (в зависимости от модификации дефектоскопа). (Изменение №3) При этом раздается звуковой сигнал и на экране появляется таблица (меню) "Режим работы"(рис.2.3).

2.4.8 Для выбора требуемого типового варианта необходимо выполнить следующие операции:

- кнопками ![]() или

или ![]() выделить темным фоном строку “Создание настройки” (Изменение №3) (меню “Режим работы”), после чего нажать кнопку

выделить темным фоном строку “Создание настройки” (Изменение №3) (меню “Режим работы”), после чего нажать кнопку ![]() ; на экране появится таблица (меню) “Типовые варианты” с перечнем типов ТПС;

; на экране появится таблица (меню) “Типовые варианты” с перечнем типов ТПС;

- кнопками ![]() или

или ![]() выделить темным фоном требуемый тип ТПС, после чего нажать кнопку

выделить темным фоном требуемый тип ТПС, после чего нажать кнопку ![]() ; на экране появится таблица (меню) с перечнем контролируемых деталей для требуемого типа ТПС;

; на экране появится таблица (меню) с перечнем контролируемых деталей для требуемого типа ТПС;

- кнопками ![]() или

или ![]() выделить темным фоном требуемую деталь (группу деталей), после чего нажать кнопку

выделить темным фоном требуемую деталь (группу деталей), после чего нажать кнопку ![]() ; на экране появится таблица (меню) с перечнем контролируемых зон детали или деталей (если ранее была выделена группа деталей);

; на экране появится таблица (меню) с перечнем контролируемых зон детали или деталей (если ранее была выделена группа деталей);

- кнопками ![]() или

или ![]() выделить темным фоном контролируемую зону или деталь (из группы деталей), после чего нажать кнопку

выделить темным фоном контролируемую зону или деталь (из группы деталей), после чего нажать кнопку ![]() ; на экране появится А-развертка (дефектограмма), соответствующая вызванному типовому варианту;

; на экране появится А-развертка (дефектограмма), соответствующая вызванному типовому варианту;

- далее необходимо нажатием кнопки ![]() вызвать на экран таблицу “Настройка” и установить значение браковочной чувствительности контроля данной детали (зоны детали) согласно п.2.5.

вызвать на экран таблицу “Настройка” и установить значение браковочной чувствительности контроля данной детали (зоны детали) согласно п.2.5.

2.4.9 Подключить к гнезду ![]() на верхней панели дефектоскопа напрямую или через переходной кабель требуемый ПЭП.

на верхней панели дефектоскопа напрямую или через переходной кабель требуемый ПЭП.

При контроле зубьев шестерен и БЗК специализированными преобразователями П122–2,5–90–ШК001 и П122–2,5–90–ШК002 для подключения ПЭП используются гнезда ![]() и

и ![]() на верхней панели.

на верхней панели.

Рис. 2.3 Вид экрана ЖКД в режиме "СОЗДАНИЕ НАСТРОЙКИ"

(Изменение №3)

2.4.10 Типы ПЭП используемые для контроля различных деталей (зон деталей), приведены в табл. 1.1 (раздел “Общие положения”), а также в таблицах с параметрами контроля деталей (таблицах браковочных режимов, приведенных в Приложении В).

2.5 Определение уровня браковочной чувствительности.

2.5.1 Уровни браковочной чувствительности (режимы усиления дефектоскопа) определяются, как правило, по уровням эхо-сигналов от моделей дефектов (пропилов, сверлений и т. п.) в КО проверяемых деталей при условии достижения амплитуды эхо-сигнала уровня 0,5ВШ.

В некоторых случаях (контроль удлиненных ступиц колесных центров, осей колесных пар "на прозвучиваемость") используется методика определения браковочной чувствительности по образцу СО (СО–2 или СО–3Р) с добавлением установленного инструкцией для данной детали коэффициента. При контроле зубьев шестерни и зубчатого колеса тягового редуктора браковочную чувствительность определяют по бездефектному участку детали с добавлением установленного коэффициента.

В этих случаях усиление Go дефектоскопа, необходимое для отображения сигнала на экране с заданной амплитудой, используется как опорное, а браковочный уровень усиления Gбр в определяют из соотношения

где Gд –дополнительное усиление дефектоскопа, заданное действующей инструкцией.

Примечание: значения добавочного усиления для деталей локомотивов, подлежащих УЗК, приведены в Приложении И. (Изменение №4).

2.5.2 Определение уровней браковочной чувствительности проводится при вводе дефектоскопа с комплектом ПЭП в эксплуатацию, а также в процессе работы при замене одного или нескольких ПЭП.

2.5.3 Ежедневно перед проведением УЗК оператор-дефектоскопист должен проверить правильность установки уровней браковочной чувствительности, т.к. в процессе работы параметры ПЭП могут измениться по причине износа рабочей поверхности ПЭП, отслоения клеевых соединений, "старения" пьезоэлемента.

2.5.4 Определение уровня браковочной чувствительности с помощью КО проверяемых деталей.

2.5.4.1 Включить дефектоскоп и вызвать типовой вариант настройки для контроля соответствующей детали (см. п. 2.4.8).

2.5.4.2 Подключить к дефектоскопу требуемый ПЭП (п. 2.4.9, 2.4.10) и установить его на смазанную контактной жидкостью поверхность КО согласно акустической схеме контроля, регламентированной действующей инструкцией. Акустические схемы контроля деталей различных типов локомотивов и вагонов электропоездов приведены в Приложении В.

2.5.4.3 Медленно перемещая ПЭП, установить его в положение, при котором амплитуда эхосигнала от модели дефекта будет максимальной (точка "наилучшей видимости"). При этом эхо-сигнал от модели дефекта должен находиться в зоне контроля, отмеченной на экране символом "![]() ".

".

Примечание: - В случае если таблица “Настройка” с параметрами вызванного типового варианта мешает наблюдению эхо-сигнала, необходимо переместить ее или удалить с экрана однократным или двукратным нажатием кнопки ![]() . Вернуть таблицу на экран можно однократным нажатием кнопки

. Вернуть таблицу на экран можно однократным нажатием кнопки ![]() .

.

2.5.4.4 Кнопками регулировки усиления ![]() (меньше) или

(меньше) или ![]() (больше) установить режим усиления таким, чтобы амплитуда эхо-сигнала от модели дефекта составляла на экране 0,5ВШ (т.е. достигала символа "

(больше) установить режим усиления таким, чтобы амплитуда эхо-сигнала от модели дефекта составляла на экране 0,5ВШ (т.е. достигала символа "![]() "). Полученное при этом значение усиления, индицируемое в верхней части экрана справа от символа "

"). Полученное при этом значение усиления, индицируемое в верхней части экрана справа от символа "![]() ", является уровнем браковочной чувствительности Gбр при контроле данной детали (зоны детали).

", является уровнем браковочной чувствительности Gбр при контроле данной детали (зоны детали).

Примечание: - Установленный уровень браковочной чувстви-тельности фиксируется в рабочем журнале с указанием номера используемого экземпляра ПЭП.

2.5.4.5 В таблице "Настройка" выделить темным фоном строку "Усиление дБ" и убедиться, что значение усиления в данной строке соответствует уровню браковочной чувствительности, полученному для данной детали. В противном случае следует скорректировать его с помощью кнопок ![]() или

или ![]() .

.

2.5.4.6 Далее следует произвести запись настройки, созданной на основе типового варианта, в память дефектоскопа согласно п.2.6.

2.5.5 Определение уровня браковочной чувствительности Gбр по отверстию Ø 6 мм в стандартном образце СО-2 (СО-3Р).

В соответствии с действующими инструкциями по УЗК данный способ настройки применяется при контроле удлиненных ступиц колесных центров электровозных колесных пар

2.5.5.1 Включить дефектоскоп и вызвать типовой вариант настройки для контроля соответствующей детали (п. 2.4.8).

2.5.5.2 Кнопками ![]() или

или ![]() выделить темным фоном в таблице "Настройка" строку "Настр. по СО"(Изменение №3) и убедиться, что данный режим включен (состояние обозначено символом "+"). В противном случае (символ "-") кнопкой

выделить темным фоном в таблице "Настройка" строку "Настр. по СО"(Изменение №3) и убедиться, что данный режим включен (состояние обозначено символом "+"). В противном случае (символ "-") кнопкой ![]() или

или ![]() включить данный режим.

включить данный режим.

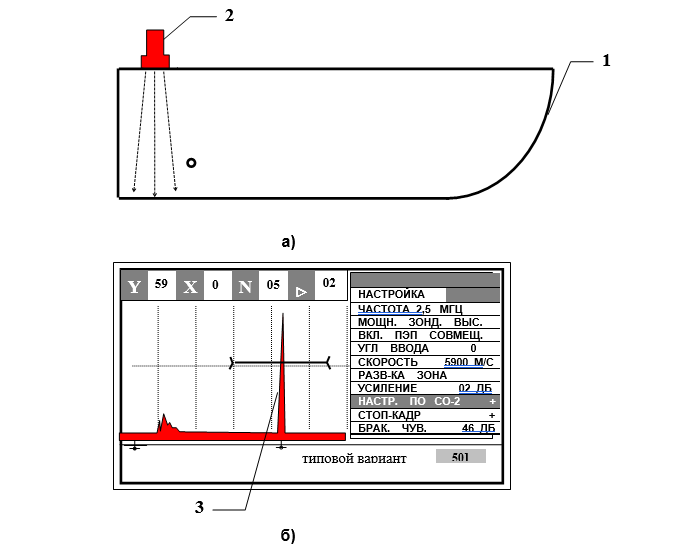

2.5.5.3 Подключить к дефектоскопу требуемый ПЭП (пп.2.4.9, 2.4.10) и установить его на смазанную контактной жидкостью рабочую поверхность СО-2(СО-3Р) напротив отверстия Ø 6 мм (рис.2.4).

2.5.5.4 Медленно перемещая ПЭП по поверхности образца, установить его в положение при котором амплитуда эхо-сигнала от отверстия будет максимальной (точка “наилучшей видимости”). При этом эхо-сигнал от отверстия должен находиться в зоне контроля, отмеченной на экране символом "![]() ".

".

Примечание: - В случае если таблица “Настройка” с параметрами вызванного типового варианта мешает наблюдению эхосигнала от отверстия, необходимо переместить ее или удалить с экрана однократным или двукратным нажатием кнопки ![]() . Вернуть таблицу на экран можно однократным нажатием кнопки

. Вернуть таблицу на экран можно однократным нажатием кнопки ![]() .

.

2.5.5.5 Кнопками регулировки усиления ![]() (меньше) или

(меньше) или ![]() (больше) установить режим усиления G06 таким, чтобы амплитуда эхо-сигнала от отверстия составляла 1,5 до 7,5 делений ВШ.

(больше) установить режим усиления G06 таким, чтобы амплитуда эхо-сигнала от отверстия составляла 1,5 до 7,5 делений ВШ.

2.5.5.6 В таблице "Настройка" выделить темным фоном строку "Стоп-кадр" и зафиксировать на экране эхо-сигнал от отверстия, нажав кнопку или . При этом в строке "Стоп-кадр" должен появиться символ "+", а дефектограмма на экране зафиксироваться независимо от положения ПЭП.

2.5.5.7 Для установки уровня браковочной чувствительности Gбр в типовой вариант настройки необходимо выделить темным фоном строку "Треб. чув. - 34 дБ" (Изменение №3) и включить данный режим нажатием кнопки ![]() до появления символа "+". При этом дефектоскоп зафиксирует уровень браковочной чувствительности, а режим "Стоп-кадр" автоматически отключится. Уровень браковочной чувствительности определяется как сумма значения усиления (индицируемого в верхней строке экрана)и добавочного коэффициента Gбр установленного для данной детали (для удлиненных ступиц добавочный коэффициент составляет 34 дБ ):

до появления символа "+". При этом дефектоскоп зафиксирует уровень браковочной чувствительности, а режим "Стоп-кадр" автоматически отключится. Уровень браковочной чувствительности определяется как сумма значения усиления (индицируемого в верхней строке экрана)и добавочного коэффициента Gбр установленного для данной детали (для удлиненных ступиц добавочный коэффициент составляет 34 дБ ):

Примечание: - Установленный уровень браковочной чувствительности Gбр фиксируется в рабочем журнале с указанием номера используемого экземпляра ПЭП.

2.5.5.8 Кнопкой ![]() выделить темным фоном строку "Настр. по СО" (Изменение №3) в таблице "Настройка" и выключить данный режим нажатием кнопки или до появления символа "-".

выделить темным фоном строку "Настр. по СО" (Изменение №3) в таблице "Настройка" и выключить данный режим нажатием кнопки или до появления символа "-".

2.5.5.9 Далее необходимо произвести запись настройки, созданной на основе типового варианта в память дефектоскопа согласно п.2.6.

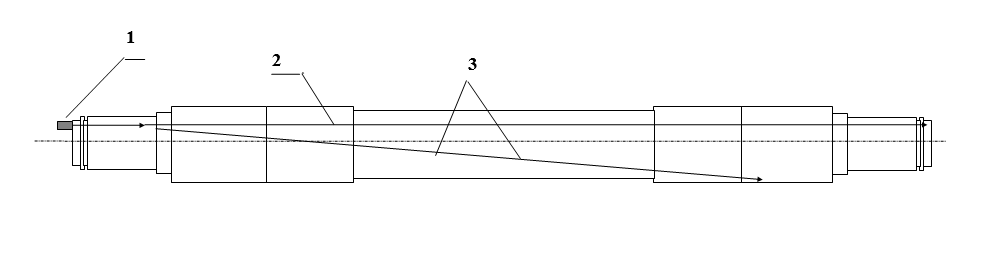

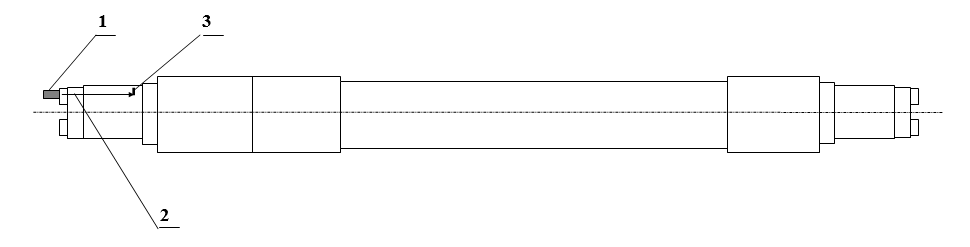

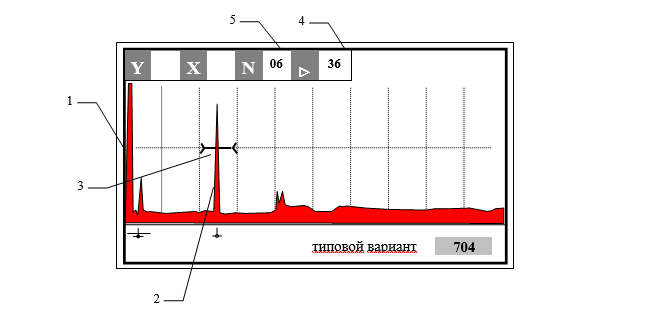

1 – стандартный образец СО-3Р;

2 – прямой ПЭП;

3 – отверстие Ø 6мм;

4 – эхо-сигнал от отверстия;

5 – донный сигнал.

Рис. 2.4 Положение ПЭП (а) и типовая дефектограмма (б)

при определении уровня браковочной чувствительности

по отверстию Ø 6мм в стандартном образце СО-3Р

2.5.6 Определение уровня браковочной чувствительности с использованием донного сигнала в стандартном образце СО-2 (СО-3Р) в качестве опорного.

Данный способ настройки применяется при контроле осей колесных пар (или их заготовок) на "прозвучиваемость".

2.5.6.1 Включить дефектоскоп и вызвать типовой вариант настройки для контроля соответствующей детали (см. п. 2.4.8).

2.5.6.2 Кнопками ![]() или

или ![]() выделить темным фоном в таблице "Настройка" строку "Настр. по СО" (Изменение №3) и убедиться, что данный режим включен (состояние обозначено символом "+"). В противном случае (символ "-") кнопкой

выделить темным фоном в таблице "Настройка" строку "Настр. по СО" (Изменение №3) и убедиться, что данный режим включен (состояние обозначено символом "+"). В противном случае (символ "-") кнопкой ![]() или

или ![]() включить данный режим.

включить данный режим.

2.5.6.3 Подключить к дефектоскопу требуемый ПЭП (п. 2.4.9, 2.4.10) и установить его на смазанную контактной жидкостью рабочую поверхность СО-2(СО-3Р) так, чтобы луч не падал на отверстия в образце (рис.2.5).

2.5.6.4 Медленно перемещая ПЭП по поверхности образца, установить его в положение при котором амплитуда донного эхосигнала будет максимальной (точка “наилучшей видимости”). При этом донный эхосигнал должен находиться в зоне контроля, отмеченной на экране символом "![]() ".

".

Примечание: – В случае если таблица “Настройка” с параметрами вызванного типового варианта мешает наблюдению донного эхо-сигнала, необходимо переместить ее или удалить с экрана однократным или двукратным нажатием кнопки ![]() . Вернуть таблицу на экран можно однократным нажатием кнопки

. Вернуть таблицу на экран можно однократным нажатием кнопки ![]() .

.

2.5.6.5 Кнопками регулировки усиления ![]() (меньше) или

(меньше) или ![]() (больше) установить режим усиления G00 таким , чтобы максимальная амплитуда донного эхосигнала составляла 1,5 до 7,5 делений ВШ.

(больше) установить режим усиления G00 таким , чтобы максимальная амплитуда донного эхосигнала составляла 1,5 до 7,5 делений ВШ.

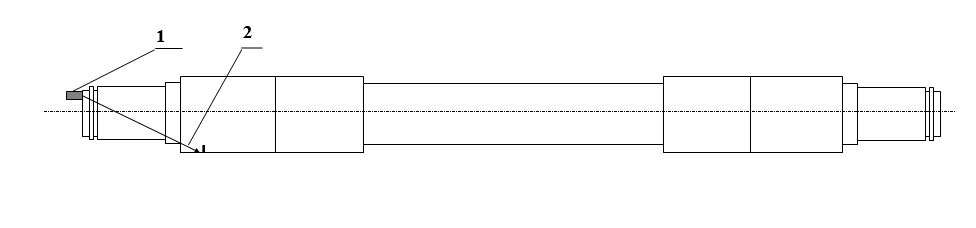

1 – стандартный образец СО-3Р;

2 – прямой ПЭП;

3 – донный сигнал.

Рис. 2.5 Положение ПЭП и типовая дефектограмма

при определении уровня браковочной чувствительности

по донному сигналу в стандартном образце СО-3Р

2.5.6.6 В таблице "Настройка" выделить темным фоном строку "Стоп-кадр" и зафиксировать на экране донный эхосигнал, нажав кнопку![]() или

или ![]() . При этом в строке "Стоп-кадр" должен появиться символ "+", а осциллограмма на экране зафиксироваться независимо от положения ПЭП.

. При этом в строке "Стоп-кадр" должен появиться символ "+", а осциллограмма на экране зафиксироваться независимо от положения ПЭП.

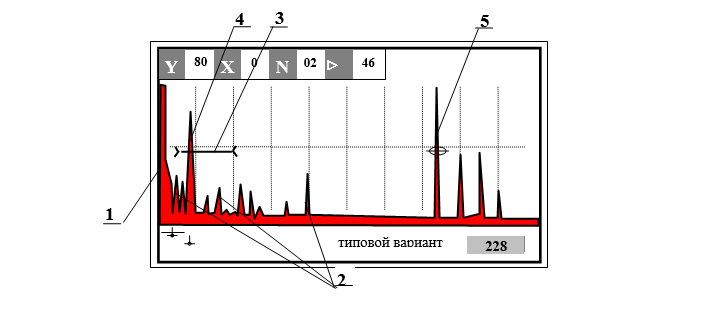

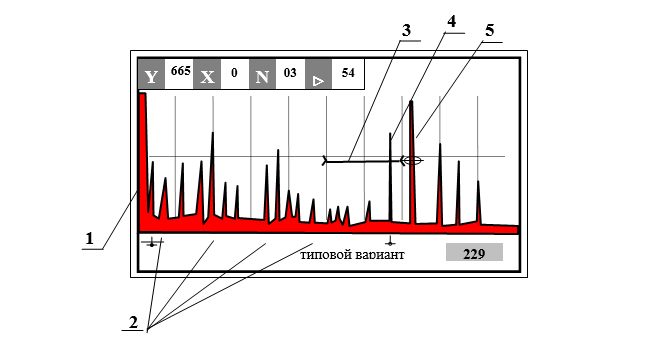

2.5.6.7 Для установки уровня браковочной чувствительности в типовом варианте настройки необходимо выделить темным фоном строку "Треб. чув. -46 дБ" (Изменение №3) и включить данный режим нажатием кнопки ![]() до появления символа "+". При этом дефектоскоп установит уровень браковочной чувствительности Gбр, а режим "Стоп-кадр" автоматически отключится. Уровень браковочной чувствительности определяется как сумма значения усиления G00 (индицируемого в верхней строке экрана)и добавочного коэффициента Gд установленного для данной детали (для осей колесных пар добавочный коэффициент составляет 46 дБ ):

до появления символа "+". При этом дефектоскоп установит уровень браковочной чувствительности Gбр, а режим "Стоп-кадр" автоматически отключится. Уровень браковочной чувствительности определяется как сумма значения усиления G00 (индицируемого в верхней строке экрана)и добавочного коэффициента Gд установленного для данной детали (для осей колесных пар добавочный коэффициент составляет 46 дБ ):

Примечание: Установленный уровень браковочной чувствительности Gбр фиксируется в рабочем журнале с указанием номера используемого экземпляра ПЭП.

2.5.6.8 Кнопкой ![]() выделить темным фоном строку "Настр. по СО" (Изменение №3) в таблице "Настройка" и выключить данный режим нажатием кнопки

выделить темным фоном строку "Настр. по СО" (Изменение №3) в таблице "Настройка" и выключить данный режим нажатием кнопки ![]() или

или ![]() до появления символа "-".

до появления символа "-".

2.5.6.9 Далее необходимо произвести запись настройки, созданной на основе типового варианта, в память дефектоскопа согласно п.2.6.

2.5.7 Определение уровня браковочной чувствительности по бездефектному участку контролируемой детали.

В действующих инструкциях по УЗК данный способ настройки применяется при контроле зубьев шестерни и БЗК тягового редуктора теневым методом.

2.5.7.1 Включить дефектоскоп и вызвать типовой вариант настройки для контроля соответствующей детали (БЗК или ведущей шестерни, п. 2.4.8).

2.5.7.2 Подключить к дефектоскопу требуемый ПЭП (п.2.4.9, 2.4.10) и установить его согласно акустической схеме контроля на смазанную контактной жидкостью поверхность детали, предварительно проверенной магнитопорошковым методом (ЦТт –8/1).

2.5.7.3 Покачиванием ПЭП установить его в положение, при котором амплитуда принятого сигнала будет максимальной (точка “наилучшей видимости”). При этом сигнал должен находиться в зоне контроля, отмеченной на экране символом "![]() ".

".

Примечание: - В случае если таблица “Настройка” с параметрами вызванного типового варианта мешает наблюдению принятого сигнала, необходимо переместить ее или удалить с экрана однократным или двукратным нажатием кнопки ![]() . Вернуть таблицу на экран можно однократным нажатием кнопки

. Вернуть таблицу на экран можно однократным нажатием кнопки ![]() .

.

2.5.7.4 Кнопками регулировки усиления ![]() (меньше) или

(меньше) или ![]() (больше) установить режим усиления G0П таким, чтобы амплитуда сигнала на экране имела уровень от 1,5 до 7,5 делений ВШ.

(больше) установить режим усиления G0П таким, чтобы амплитуда сигнала на экране имела уровень от 1,5 до 7,5 делений ВШ.

Уровень браковочной чувствительности определяется как сумма значения усиления G0П (индицируемого в верхней строке экрана)и добавочного коэффициента Gд установленного для данной детали(для зубьев шестерни и БЗК добавочный коэффициент составляет 8 дБ ):

Примечание: – Установленный уровень браковочной чувствительности фикси-руется в рабочем журнале с указанием номера используемого экземпляра ПЭП.

2.5.7.5 В таблице "Настройка" выделить темным фоном строку "Стоп-кадр" и зафиксировать на экране принятый сигнал, нажав кнопку![]() или

или ![]() . При этом в строке "Стоп-кадр" должен появиться символ "+", а осциллограмма на экране зафиксироваться независимо от положения ПЭП.

. При этом в строке "Стоп-кадр" должен появиться символ "+", а осциллограмма на экране зафиксироваться независимо от положения ПЭП.

2.5.7.6 Для установки уровня браковочной чувствительности в типовой вариант настройки необходимо выделить темным фоном строку "Брак. чув. 8 дБ" и включить данный режим нажатием кнопки ![]() до появления символа "+". При этом дефектоскоп зафиксирует уровень браковочной чувствительности Gбр, а режим "Стоп-кадр" автоматически отключится.

до появления символа "+". При этом дефектоскоп зафиксирует уровень браковочной чувствительности Gбр, а режим "Стоп-кадр" автоматически отключится.

2.5.7.7 Далее необходимо произвести запись настройки, созданной на основе типового варианта в память дефектоскопа согласно п.2.6.

2.6 Запись в память дефектоскопа настроек, созданных на основе типовых вариантов.

2.6.1 Определить и установить уровень браковочной чувствительности в настройке, созданной на основе типового варианта (п. 2.5).

2.6.2 С помощью кнопок ![]() или

или ![]() в таблице "Настройка" выделить темным фоном строку "Запись настройки".

в таблице "Настройка" выделить темным фоном строку "Запись настройки".

2.6.3 Присвоить созданной настройке трехзначный номер нажатием кнопки ![]() с последующим набором номера оцифрованными кнопками. После набора повторно нажать кнопку

с последующим набором номера оцифрованными кнопками. После набора повторно нажать кнопку ![]() .

.

Примечание: - Допускается кодирование создаваемой настройки, для чего необходимо кнопками ![]() или

или ![]() выделить в таблице "Настройка" строку "Код настройки", нажать кнопку

выделить в таблице "Настройка" строку "Код настройки", нажать кнопку ![]() и с помощью оцифрованных кнопок закодировать настройку любым трехзначным числом. Присвоенный код необходимо зафиксировать в рабочем журнале, т.к. при его утере изменить какой-либо параметр в созданной настройке будет невозможно.

и с помощью оцифрованных кнопок закодировать настройку любым трехзначным числом. Присвоенный код необходимо зафиксировать в рабочем журнале, т.к. при его утере изменить какой-либо параметр в созданной настройке будет невозможно.

2.6.4 Произвести запись настройки в память дефектоскопа нажатием кнопки . После выполнения записи в левом окне строки "Запись настройки" появится символ "+".

Примечание: - Отсутствие символа "+" свидетельствует о том, что номер, присвоенный данной настройке, занят ранее созданной. Если запись не осуществилась (символ "-"), необходимо изменить номер, присвоенный данной настройке.

2.6.5 Для приведения дефектоскопа в исходное состояние необходимо кнопкой ![]() вызвать на экран таблицу "Настройка" (если ранее она не была вызвана) и последовательным нажатием кнопки

вызвать на экран таблицу "Настройка" (если ранее она не была вызвана) и последовательным нажатием кнопки ![]() добиться появления на экране таблицы "Режим работы".

добиться появления на экране таблицы "Режим работы".

При включении дефектоскопа исходное состояние (таблица "Режим работы") устанавливается автоматически.

2.6.6 Допускается производить изменение одного из режимов контроля (частоты ультразвука) установленного в соответствующем типовом варианте при:

- подтверждающем контроле шеек осей с надетыми кольцами буксовых подшипников для всех типов ТПС (в этом случае контроль проводится на частоте 5 МГц);

- контроль удлиненных ступиц колесных центров электровозов ЧС-2, ЧС-2Т и серии ВЛ (допускается проведение контроля на частоте 1,25 МГц);

- контроль болтов крепления полюсов ТЭД электровозов ЧС-4, ЧС-4Т, ЧС-7 (допускается проведение контроля на частоте 2,5 МГц).

Для создания настройки на основе типового варианта с изменением частоты ультразвука необходимо выполнить следующие операции:

- включить дефектоскоп и выбрать требуемый типовой вариант согласно п.п. 2.4.7 и 2.4.8;

- в таблице "Настройка" с помощью кнопок ![]() или

или ![]() выделить темным фоном строку "Частота____МГц";

выделить темным фоном строку "Частота____МГц";

- установить необходимое значение частоты ультразвука с помощью кнопок ![]() или

или ![]() .

.

- подключить к дефектоскопу соответствующий ПЭП, определить уровень браковочной чувствительности и произвести запись настройки согласно п.п. 2.5, 2.6.

3 ПРОВЕДЕНИЕ КОНТРОЛЯ

Для проведения контроля деталей необходимо:

3.1 Привести дефектоскоп в исходное состояние (п.2.8.6) и с помощью кнопок ![]() и

и ![]() выделить темным фоном строку "Вызов настройки" в таблице "Режим работы"(рис.3.1).

выделить темным фоном строку "Вызов настройки" в таблице "Режим работы"(рис.3.1).

3.2 Набрать номер настройки, созданной для контроля данной детали (или ее зоны) с помощью кнопок ![]() ,

, ![]() , или нажатием кнопки

, или нажатием кнопки![]() с последующим набором номера настройки оцифрованными кнопками (после чего повторно нажать кнопку

с последующим набором номера настройки оцифрованными кнопками (после чего повторно нажать кнопку ![]() ).

).

Примечание: - после набора номера вызываемой настройки в нижней части экрана ЖКД появляется текст с указанием контролируемой детали (зоны детали), типа ПЭП, зоны установки ПЭП, модели дефекта для определения уровня браковочной чувствиительности и номера типового варианта, на основе которого создана данная настройка.

3.3 Вывести на экран дефектоскопа соответствующую вызванной настройке А-развертку (дефектограмму) нажатием кнопки ![]() .

.

3.4 Установить режим "поисковой" чувствительности, для чего нажатием кнопки ![]() вывести на экран таблицу "Поиск", кнопками или выделить темным фоном строку "Доп.Чувст.дБ") и включить данный режим нажатием кнопки

вывести на экран таблицу "Поиск", кнопками или выделить темным фоном строку "Доп.Чувст.дБ") и включить данный режим нажатием кнопки ![]() или

или ![]() до появления символа "+". При этом произойдет автоматическое увеличение чувствительности до "поискового" уровня, установленного для данной детали (или ее зоны).

до появления символа "+". При этом произойдет автоматическое увеличение чувствительности до "поискового" уровня, установленного для данной детали (или ее зоны).

3.5 Подключить к дефектоскопу требуемый ПЭП, установить его на смазанную контактной жидкостью поверхность детали, предназначенную для ввода ультразвука, и провести сканирование (перемещение ПЭП) в соответствии с акустической схемой контроля (Приложение В).

3.6 При сканировании следует наблюдать за возможным появлением эхо-сигналов в зоне контроля на экране. В случае появления в зоне контроля хотя бы одного сигнала с амплитудой , превышающей половину высоты вертикальной шкалы экрана (символ "![]() "), следует перейти на "браковочный" уровень чувствительности, для чего нажатием кнопки

"), следует перейти на "браковочный" уровень чувствительности, для чего нажатием кнопки ![]() вывести на экран таблицу "Поиск", кнопками

вывести на экран таблицу "Поиск", кнопками ![]() или

или ![]() выделить темным фоном строку "Доп.Чувст.дБ") и отключить данный режим нажатием кнопки

выделить темным фоном строку "Доп.Чувст.дБ") и отключить данный режим нажатием кнопки ![]() или

или ![]() до появления символа "-". После этого следует оценить амплитуду эхо-сигнала в зоне контроля.

до появления символа "-". После этого следует оценить амплитуду эхо-сигнала в зоне контроля.

3.7 Решение о браковке принимают, если в зоне конроля виден хотя бы один эхо-сигнал с амплитудой, достигающей (или превышающей) половину вертикальной шкалы (символ "![]() ") при браковочном уровне чувствительности.

") при браковочном уровне чувствительности.

3.8 При проведении контроля теневым методом (контроль зубьев тягового редуктора) или зеркально-теневым методом (контроль осей на прозвучиваемость) решение о браковке принимают, по факту снижения амплитуды принятого (контроль зубьев) или "донного" (контроль осей) сигнала ниже браковочного уровня. Режим "поисковой" чувствительности при этом не используется, т.к. необходимое значение усиления устанавливается автоматически при создании данных настроек.

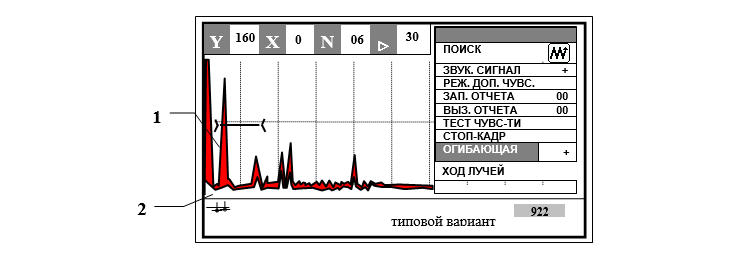

3.9 Допускается использование режима "Огибающая" при проведении контроля осей колесных пар прямым ПЭП (0о) с торцевых поверхностей оси. В этом случае на экране ЖКД фиксируется максимальное (пиковое) значение амплитуд эхосигналов независимо от положения ПЭП (рис.3.2). При работе в данном режиме траектория сканирования (перемещения) ПЭП должна строго соответствовать акустической схеме прозвучивания.

Рис. 3.1 Вид экрана ЖКД в режиме «ВЫЗОВ НАСТРОЙКИ»

Для включения режима "Огибающая" необходимо:

- вывести на экран А-развертку (дефектограмму) требуемой настройки (п.3.1-3.3);

- вывести на экран таблицу "Поиск" нажатием кнопки ![]() )

)

- кнопками ![]() или

или ![]() выделить темным фоном строку "Огибающая" и включить данный режим нажатием кнопки

выделить темным фоном строку "Огибающая" и включить данный режим нажатием кнопки ![]() или

или ![]() до появления символа "+".

до появления символа "+".

Примечание: – перемещение таблицы "Поиск" по экрану ЖКД или удаление ее с экрана осуществляется последовательным нажатием кнопки ![]() .

.

Для отключения режима "Огибающая" необходимо вывести на экран таблицу "Поиск", выделить темным фоном строку "Огибающая" и отключить данный режим нажатием кнопки ![]() или

или ![]() до появления символа "-".

до появления символа "-".

3.10 Допускается использовать режим “Ход лучей” (W-развертка) при проведении контроля основного сечения бандажей (ободьев колес). При включении данного режима в верхней части экрана ЖКД индицируется акустическая схема прозвучивания бандажа в соответствии с установленным масштабом развертки (рис. 3.3).

Для включения режима “Ход лучей” необходимо:

- вывести на экран ЖКД А-развертку (дефектограмму) настройки, созданной для контроля основного сечения бандажа;

- вывести на экран ЖКД таблицу "Настройка" нажатием кнопки ![]() ;

;

- с помощью кнопок ![]() или

или ![]() выделить темным фоном строку «Точная настройка» и нажать кнопку

выделить темным фоном строку «Точная настройка» и нажать кнопку ![]() ; при этом на экране появится таблица «Точная настройка»;

; при этом на экране появится таблица «Точная настройка»;

- с помощью кнопок ![]() или

или ![]() в таблице «Точная настройка» выделить темным фоном строку «Толщина» и установить в ней толщину бандажа (140 мм) или обода колеса (130 мм) нажатием кнопки

в таблице «Точная настройка» выделить темным фоном строку «Толщина» и установить в ней толщину бандажа (140 мм) или обода колеса (130 мм) нажатием кнопки ![]() с последующим набором требуемого значения оцифрованными кнопками (после набора значения толщины, повторно нажать кнопку

с последующим набором требуемого значения оцифрованными кнопками (после набора значения толщины, повторно нажать кнопку ![]() );

);

- вернуться в таблицу "Настройка" нажатием кнопки ![]() ;

;

Примечание: если режим “Ход лучей” используется постоянно, то после установки значения толщины бандажа следует произвести повторную запись данной настройки, для чего выделить темным фоном строку «Запись настройки» и произвести запись нажатием кнопки ![]() до появления символа «+».

до появления символа «+».

- удалить с экрана таблицу "Настройка" нажатием кнопки ![]() ;

;

- вызвать на экран таблицу "Поиск" нажатием кнопки ![]() ;

;

- выделить темным фоном строку “Ход лучей” в таблице "Поиск" и включить данный режим нажатием кнопки ![]() или

или ![]() .

.

Для отключения режима “Ход лучей” необходимо вызвать на экран таблицу "Поиск", выделить темным фоном строку “Ход лучей” и отключить данный режим нажатием кнопки ![]() или

или ![]() до появления символа «-».

до появления символа «-».

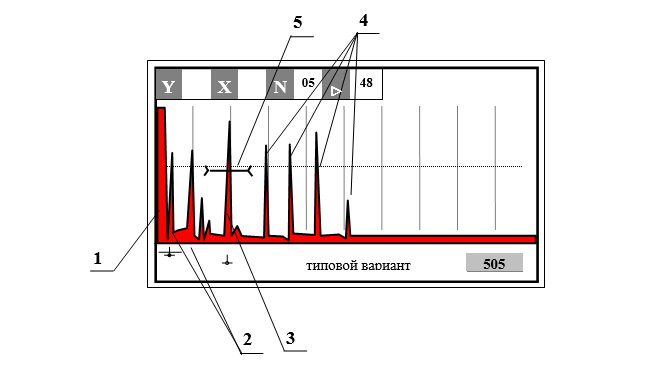

1 – максимальное значение амплитуды

(фиксируется независимо от положения ПЭП);

2 – текущее значение амплитуды (соответствует положению ПЭП)

Рисунок 3.2 Вид экрана ЖКД в режиме «ОГИБАЮЩАЯ»

1– акустическая схема прозвучивания бандажа

(обода колеса);

2 – зона контроля;

3 – эхо-сигнал от дефекта

Рисунок 3.3 Вид экрана ЖКД в режиме W –развертки («ход лучей»)

4 ОЦЕНКА КАЧЕСТВА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

4.1 Оценку качества (состояния) деталей по результатам НК проводит дефектоскопист с привлечением при необходимости лица, ответственного на предприятии за НК, а так же мастера или приемщика локомотивов.

4.2 Контролируемые детали подлежат браковке в соответствии с нормами, указанными в п. 3,7, 3.8.

4.3 Результаты УЗК деталей, имеющих номер (клеймо) заносят в рабочий журнал формы приложения "Г", а так же в другие формы регистрации результатов контроля согласно требованиям действующей на предприятии нормативной документации.

4.4 При проведении контроля наиболее ответственных деталей, имеющих номер (ось колесной пары, бандаж, обод колеса, вал шестерни, удлиненная ступица) оператор-дефектоскопист создает в памяти дефектоскопа "отчеты" по результатам контроля однотипных деталей, в которые заносит данные о деталях с указанием факта наличия или отсутствия дефекта. По окончания контроля или после заполнения отчета (до 32 деталей) он может быть распечатан через ПЭВМ на принтере и/или сохранен в виде файла ПЭВМ. После сохранения отчета его следует удалить из памяти дефектоскопа, т.к. допускается введение в память дефектоскопа не более 30 отчетов.

4.5 При выявлении недопустимых дефектов дополнительно к отчету в памяти дефектоскопа следует создать протокол контроля, в котором фиксируется дефектограмма выявленного дефекта, указываются данные о детали, выявленном дефекте и параметрах контроля.

Примечание: п.4.4–4.9 подлежат обязательному исполнению только после соответствующего указания Департамента локомотивного хозяйства.

4.6 Для записи отчета по результатам контроля однотипных деталей необходимо выполнить следующие операции:

- вывести на экран дефектоскопа таблицу "Поиск" нажатием кнопки ![]() и выделить темным фоном строку “Запись отчета” с помощью кнопок

и выделить темным фоном строку “Запись отчета” с помощью кнопок ![]() или

или ![]() ;

;

- присвоить вновь начатому отчету номер и зафиксировать его в строке “Запись отчета” с помощью кнопок ![]() или

или ![]() ;

;

- вызвать на экран форму отчета нажатием кнопки ![]() ;

;

- выделяя кнопками ![]() или

или ![]() пункты отчета “шифр оператора”, “объект”, “плавка”, “завод-изготовитель”, “год изготовления”, “сторона”, “дефект” занести в них данные о проконтролированной детали с помощью кнопок

пункты отчета “шифр оператора”, “объект”, “плавка”, “завод-изготовитель”, “год изготовления”, “сторона”, “дефект” занести в них данные о проконтролированной детали с помощью кнопок ![]() ,

,![]() , или нажатием кнопки

, или нажатием кнопки ![]() с последующим набором значения оцифрованными кнопками (после набора значения повторно нажать кнопку

с последующим набором значения оцифрованными кнопками (после набора значения повторно нажать кнопку ![]() );

);

- после заполнения пунктов отчета, соответствующих проконтро-лированной детали (строки отчета), выделить темным фоном строку “Запись строки” (кнопка ![]() ) и произвести запись строки отчета нажатием кнопки

) и произвести запись строки отчета нажатием кнопки ![]() (после выполнения записи в начале строки “Запись строки” появится символ “+”);

(после выполнения записи в начале строки “Запись строки” появится символ “+”);

- для возврата в исходное состояние необходимо нажать кнопку ![]() и удалить с экрана таблицу “Поиск” нажатием кнопки

и удалить с экрана таблицу “Поиск” нажатием кнопки ![]() , после чего можно приступать к контролю следующей детали.

, после чего можно приступать к контролю следующей детали.

Примечания:

1. При очередном вызове данного отчета номер строки автоматически увеличивается на единицу.

2. Максимальное число строк в одном отчете составляет 32.

4.7 Для записи протокола по факту выявления недопустимого дефекта необходимо выполнить следующие операции:

- вызвать на экран таблицу “Поиск” нажатием кнопки ![]() ;

;

- кнопками ![]() или

или ![]() выделить темным фоном строку “Стоп-кадр” и убедиться, что данный режим отключен (символ “–”), в противном случае отключить режим “Стоп-кадр” нажатием кнопки

выделить темным фоном строку “Стоп-кадр” и убедиться, что данный режим отключен (символ “–”), в противном случае отключить режим “Стоп-кадр” нажатием кнопки ![]() или

или ![]() ;

;

- установить ПЭП в точку "наилучшей видимости" по отношению к дефекту (если амплитуда эхо-сигнала от дефекта превышает полную высоту экрана, снизить ее с помощью кнопки ![]() );

);

- зафиксировать полученную дефектограмму нажатием кнопки ![]() или

или ![]() (при этом в строке “Стоп-кадр” появится символ “+”, а дефектограмма зафиксируется независимо от положения ПЭП);

(при этом в строке “Стоп-кадр” появится символ “+”, а дефектограмма зафиксируется независимо от положения ПЭП);

- кнопками ![]() или

или ![]() выделить темным фоном строку “Запись протокола” и вызвать на экран форму протокола нажатием кнопки

выделить темным фоном строку “Запись протокола” и вызвать на экран форму протокола нажатием кнопки ![]() ;

;

- выделяя кнопками ![]() или

или ![]() пункты протокола “Шифр оператора”, “объект”, “плавка”, “завод-изготовитель”, “год изготовления”, “дефект” внести в них данные о забракованной детали с помощью кнопок

пункты протокола “Шифр оператора”, “объект”, “плавка”, “завод-изготовитель”, “год изготовления”, “дефект” внести в них данные о забракованной детали с помощью кнопок ![]() ,

,![]() , или нажатием кнопки

, или нажатием кнопки ![]() с последующим набором нужного значения оцифрованными кнопками;

с последующим набором нужного значения оцифрованными кнопками;

- после заполнения протокола кнопкой ![]() выделить темным фоном строку “Запись протокола”, занести в нее с помощью кнопок

выделить темным фоном строку “Запись протокола”, занести в нее с помощью кнопок ![]() или

или ![]() номер, присвоенный данному протоколу и произвести запись протокола нажатием кнопки

номер, присвоенный данному протоколу и произвести запись протокола нажатием кнопки ![]() ;

;

- для возврата в исходное состояние необходимо нажать кнопку ![]() и удалить с экрана таблицу “Поиск” нажатием кнопки

и удалить с экрана таблицу “Поиск” нажатием кнопки ![]() .

.

Примечания:

1. Пункты протокола “усл. длина”, “усл. ширина”, “усл. высота” для деталей ТПС не заполняются.

2. Отсутствие символа “+” в строке “Запись протокола” при проведении записи указывает, что номер, присвоенный данному протоколу “занят” ранее созданным протоколом. В этом случае необходимо изменить номер протокола и повторить запись.

4.8 Сохранение результатов контроля (отчет, протокол) в виде файлов ПЭВМ осуществляется в соответствии с указаниями приложения "Д"

4.9 Для удаления ранее созданных отчетов из памяти дефектоскопа необходимо выполнить следующие операции:

- кнопками ![]() или

или ![]() выделить темным фоном строку “Выбор №, просмотр отчета” в таблице “Режим работы” и набрать номер отчета, подлежащего удалению кнопками

выделить темным фоном строку “Выбор №, просмотр отчета” в таблице “Режим работы” и набрать номер отчета, подлежащего удалению кнопками![]() ,

,![]() , или нажатием кнопки

, или нажатием кнопки ![]() с последующим набором нужного номера оцифрованными кнопками (после набора номера повторно нажать кнопку

с последующим набором нужного номера оцифрованными кнопками (после набора номера повторно нажать кнопку ![]() );

);

- нажать кнопку ![]() (при этом на экране появится таблица “Вызов/просмотр отчета”);

(при этом на экране появится таблица “Вызов/просмотр отчета”);

- кнопкой ![]() выделить темным фоном строку “Удалить” в таблице “Вызов/просмотр отчета” и удалить данный отчет из памяти дефектоскопа нажатием кнопки

выделить темным фоном строку “Удалить” в таблице “Вызов/просмотр отчета” и удалить данный отчет из памяти дефектоскопа нажатием кнопки ![]() ;

;

- для возвращение в исходное состояние нажать кнопку ![]() .

.

4.10 Для удаления ранее созданных протоколов из памяти дефектоскопа необходимо выполнить следующие операции:

- кнопками ![]() или

или ![]() выделить темным фоном строку “Просм. Проток. А-разв.” В таблице “Режим работы”;

выделить темным фоном строку “Просм. Проток. А-разв.” В таблице “Режим работы”;

- кнопками ![]() или

или ![]() установить в выделенной строке признак “Всех” для индикации номеров всех ранее созданных протоколов.

установить в выделенной строке признак “Всех” для индикации номеров всех ранее созданных протоколов.

- нажать кнопку ![]() (при этом на экране появится таблица “Вызов/просмотр протокола”);

(при этом на экране появится таблица “Вызов/просмотр протокола”);

- набрать номер протокола, подлежащего удалению кнопками ![]() ,

,![]() , или нажатием кнопки

, или нажатием кнопки ![]() с последующим набором нужного номера оцифрованными кнопками (после набора номера оцифрованными кнопками повторно нажать кнопку

с последующим набором нужного номера оцифрованными кнопками (после набора номера оцифрованными кнопками повторно нажать кнопку ![]() );

);

- кнопкой ![]() выделить темным фоном строку “Удалить” в таблице “Вызов/просмотр протокола” и удалить данный протокол нажатием кнопки

выделить темным фоном строку “Удалить” в таблице “Вызов/просмотр протокола” и удалить данный протокол нажатием кнопки ![]() ;

;

- для возвращение в исходное состояние нажать кнопку ![]() .

.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Все работы по обслуживанию и эксплуатации дефектоскопов и других средств НК должны выполняться с соблюдением требований техники безопасности, установленных в документах по эксплуатации на эти средства, а также в соответствующих правилах и инструкциях по охране труда, действующих в локомотивном хозяйстве железных дорог России.

СОП для настройки ультразвуковых дефектоскопов на базе контрольных

образцов деталей

локомотивов и вагонов электропоездов

А.1. КО деталей вагонов электропоездов

ПРИМЕЧАНИЯ:

1 Ось должна удовлетворять требованиям “прозвучиваемости” и отсутствия дефектов,

выявляемых при ультразвуковом контроле.

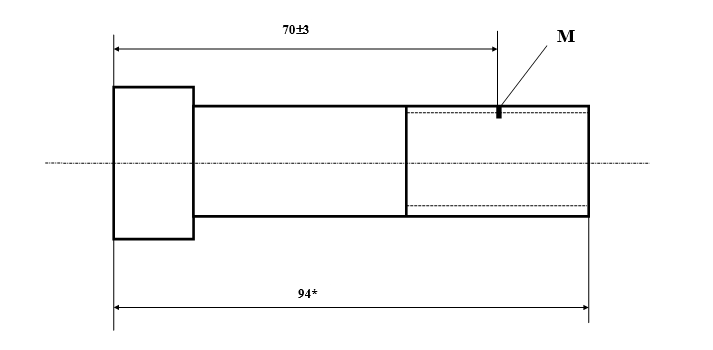

2 Координаты пропилов: La= (172± 3) мм; Lб= (25± 3) мм; Lв= (1770± 1 0) мм.

3 Ширина пропилов: 1± 4 мм (размер для справок)

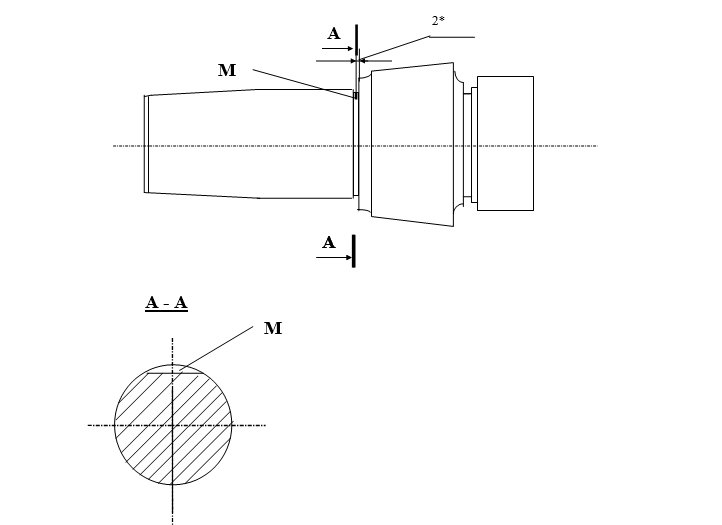

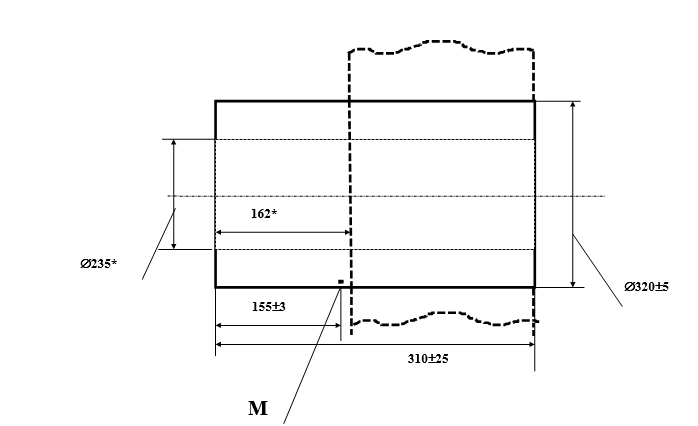

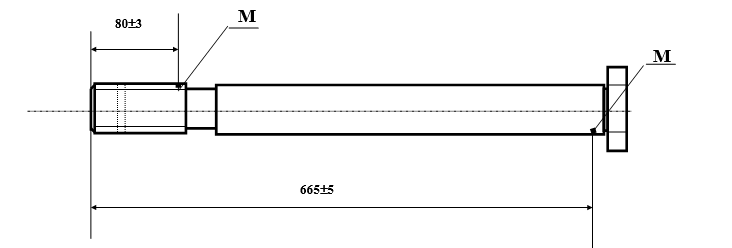

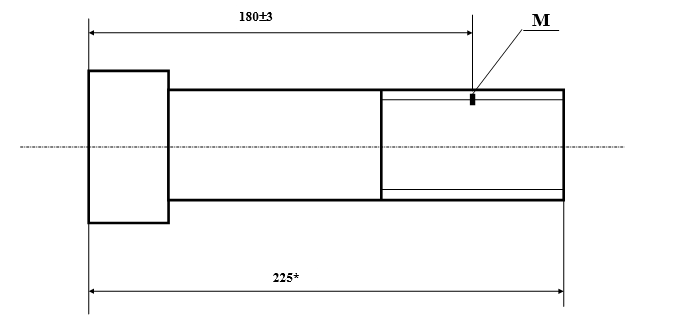

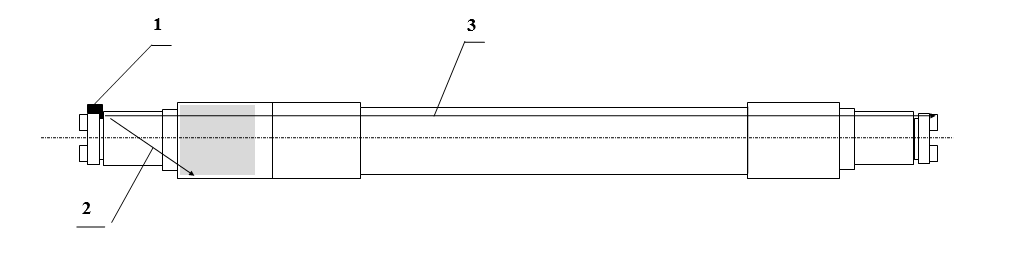

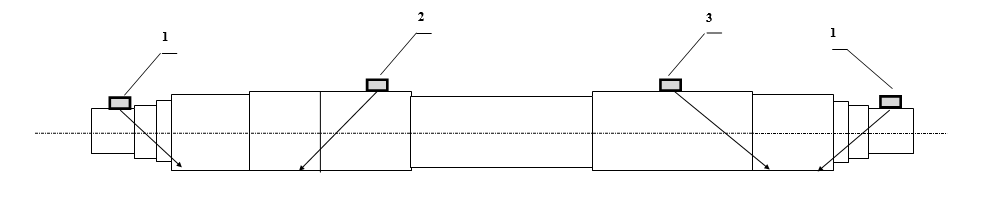

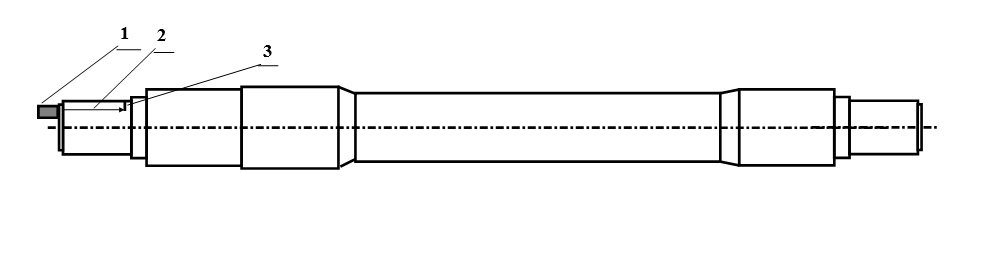

Рисунок П.А.1.1 – СОП типа "КО-РМ-3" – контрольная осm колесной пары вагона

электропоезда

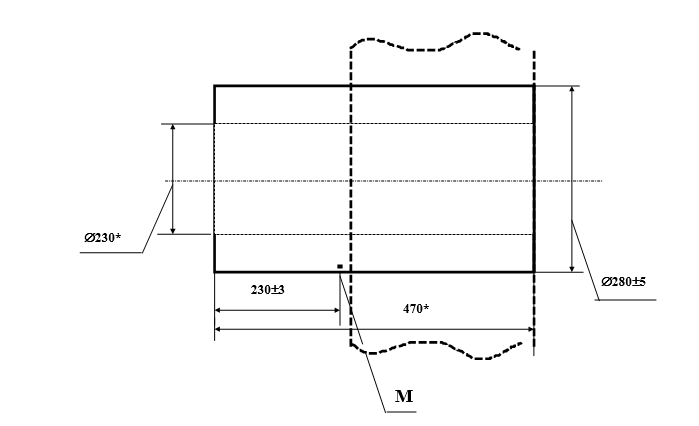

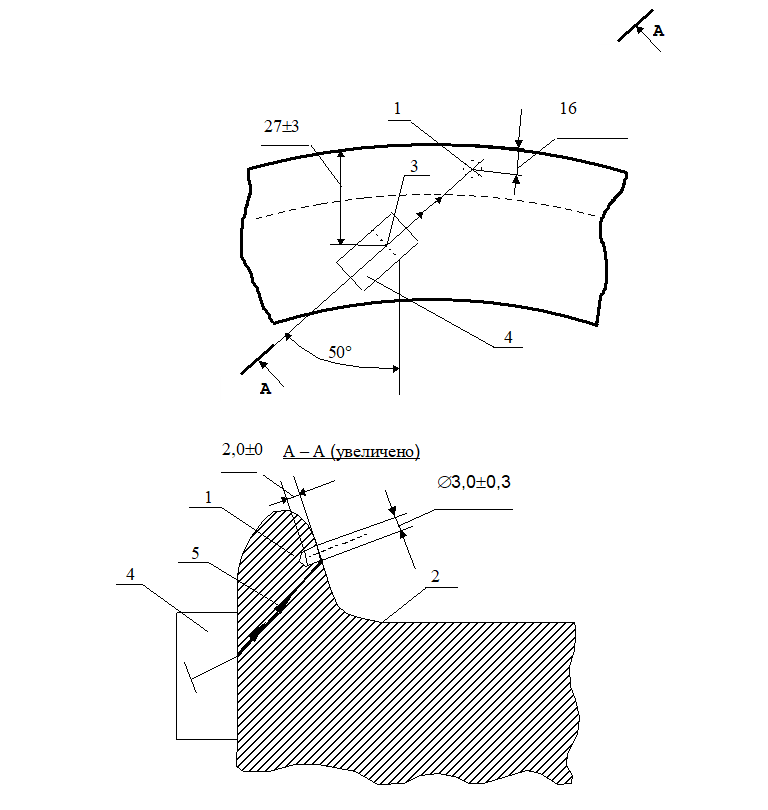

ПРИМЕЧАНИЯ:

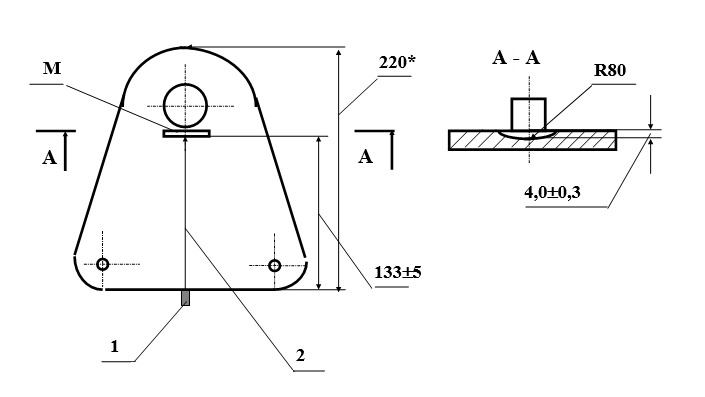

1 М - модель дефекта в сечении А-А- пропил глуб. 2,5± 0,3

2 Ширина пропила*: 1± 4 мм

* - размеры для справок

Рисунок П.А.1.2 - СОП типа "ВМШ" - контрольный вал ведущей

шестерня тягового редуктора вагона электропоезда

Примечания:

1 – бандаж или его фрагмент (сектор с углом не менее 90о);

2 – контрольный отражатель в бандаже (засверловка Ø(4,0± 0,3) мм глуб. (5,0± 0,3) мм);

S – удаление центра засверловки от вершины гребня – (45± 10) мм;

3 – контрольный отражатель в гребне (засверловка Ø (3,0± 0,3) мм глуб. (2,0± 0,3) мм);

* – размер для справок

Рисунок П.А.1.3 – СОП типа "КО-БК" - контрольный бандаж колесной пары

вагона электропоезда (или локомотива)

Примечание: М – модель трещины (пропил глуб. 3,0± 0,3мм);

ширина пропила 1..4 мм (размер для справок)

Рисунок П.А.1.4 – СОП типа "СПР" – контрольный стержень

подвешивания тягового редуктора вагона электропоезда

А.2. КО деталей тепловозов ТЭ10, М62, ТЭМ2, ТЭ116

Примечания: М – модель трещины (пропил глуб. (3,0± 0,3) – от основания резьбы;

ширина пропила – 1..4 мм)

Рисунок П.А.2.1 – СОП типа " БТЭД" – контрольный болт тягового

электродвигателя тепловоза

Примечания:

модели дефектов (пропилы):

А-А – под внутренней кромкой ступицы колеса глуб (4,8± 0,3) мм;

Б-Б – в зоне галтели шейки – глуб. (4,0± 0,3) мм;

В-В – под внешней кромкой ступицы колеса – глуб. (3,0± 0,3) мм;

Ширина пропилов 1..4 мм (размер для справки)

Рисунок П.A.2.2 - СОП типа "КО-ТЭ" - контрольная ось колесной пары тепловоза

А.3. КО деталей электровозов серий ВЛ

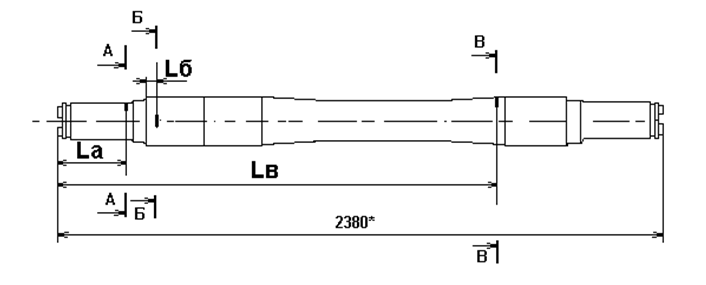

Примечания:

Координаты пропилов: La = (1780± 10) мм; Lб = (25± 3) мм; Lв = (270± 3) мм.

Глубина пропилов в сечениях:

А – 4,8± 0,3 мм;

Б – 3,0± 0,3 мм;

В – 3,0± 0,3 мм.

Ширина пропилов* – 1..4 мм; размеры, отмеченные * – для справок

Рисунок П.А.3.1 – СОП типа "КО-ВЛ" – контрольная ось колесной

пары электровоза серии ВЛ

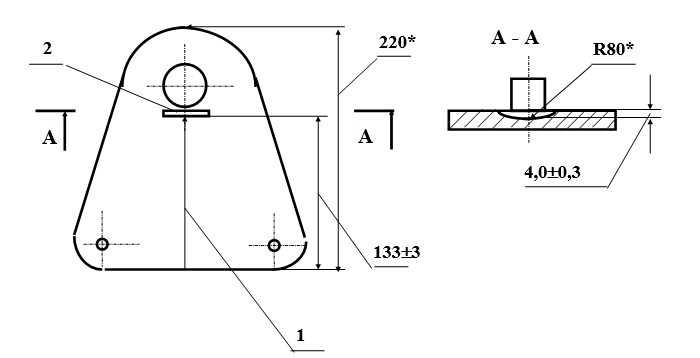

Примечания:

М – модель дефекта (пропил глуб. (3,0± 0,3) мм;

ширина пропила* 1..4 мм)

Материал – сталь 25Л-III (ГОСТ 977).

При изготовлении из колесного центра допускается увеличение внешнего

диаметра от 320мм (правее пропила, показано пунктиром). Диаметр утолщения не регламентируется.

( * – размеры для справок)

Рисунок П.А.3.2 – СОП типа " УСВЛ" – контрольная удлиненная ступица

электровоза серии ВЛ

А4. КО деталей тепловозов ЧМЭ-3

Примечания:

М1 – модель трещины (пропил глуб. (4,0 ± 0,3) мм –

от основания резьбы);

М2 – модель трещины (пропил глуб. (5,0± 0,3) мм);

ширина пропилов* 1..4 мм (размер для справок)

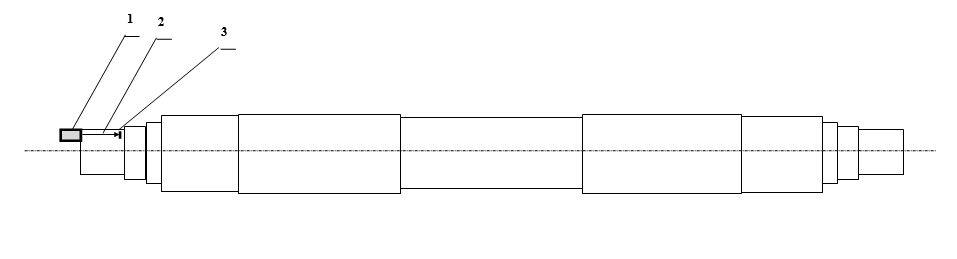

Рисунок П.А.4.1 – СОП типа "БП-ЧМЭ3" – контрольный болт подвески

тепловоза ЧМЭ-3

Примечания:

Расстояния до сечений с моделями дефектов: La=1770 ± 10 мм; Lб=107 ± 3мм; Lв=25 ± 3мм

А – пропил глуб. (5,0+0,5) мм; Б – пропил глуб. (3,0 ± 0,3) мм; В – пропил глуб. (3,0 ± 0,3) мм;

Ширина пропилов* – 1..4 мм (* – размеры для справок)

Рисунок П.А.4.2 – СОП типа "КО-ЧМЭ3" – контрольная ось колесной пары тепловоза ЧМЭ-3

Примечания:

М – модель трещины

Пропил глуб. (3,0 ± 0,3) мм – от основания резьбы;

Ширина пропила* – 1..4 мм.

(* – размеры для справок)

Рисунок П.А.4.3 – СОП типа "БТЭД-ЧМЭ3" – Контрольный болт крепления

полюсов тягового электродвигателя тепловоза ЧМЭ-3

А5. КО деталей электровозов серий ЧС2, ЧС-2т

Примечания:

М – модель дефекта (пропил глуб. (3,0 ± 0,3) мм;

ширина пропила* 1..4 мм)

(* – размеры для справок)

Материал – Сталь 20Л или 25Л по ГОСТ 977.

При изготовлении из колесного центра допускается увеличение внешнего

диаметра от 280 мм (правее пропила, показано пунктиром). Диаметр утолщения

не регламентируется.

Рисунок П.А.5.1 – СОП типа "УС-ЧС2" – контрольная удлиненная

ступица электровоза ЧС2

Примечания:

А –пропил глуб. (3,0 ± 0,3) мм; La=(220 ± 3) мм;

Б – пропил глуб. (3,0 ± 0,3) мм; Lб=(25± 3) мм;

В – пропил глуб. (4,8 ± 0,3) мм; Lв=(1840 ± 10) мм;

Ширина пропилов* – 1..4 мм.

(* – размеры для справок)

Рисунок П.А.5.2 – СОП типа "КО-ЧС2" – контрольная ось колесной

пары электровоза ЧС-2 (ЧС2т)

Примечания:

1 – ось ультразвукового луча;

2 – модель трещины

ширина пропила* – 1..4 мм (в зависимости от толщины фрезы);

* – размеры для справок

Рисунок П.А.5.3 – СОП типа "СПБ-ЧС2" – контрольная серьга

подвешивания электровоза ЧС2

Примечания:

М – модель трещины (пропил глуб. (3,0 ± 0,3) мм – от основания резьбы;

ширина пропила* – 1..4 мм;

* – размеры для справок

Рисунок П.А.5.4 – СОП типа "БТЭД-ЧС2" – контрольный болт

крепления тягового электродвигателя к раме электровоза ЧС-2

А6. КО деталей электровозов ЧС4, ЧС7

Примечания:

глубина пропилов h = (4,0 ± 0,3) мм (в сечении Г указана от основания резьбы);

Б – положения точек ввода ультразвука при определении режимов дефектоскопа;

(ширина пропилов* – 1..4 мм).

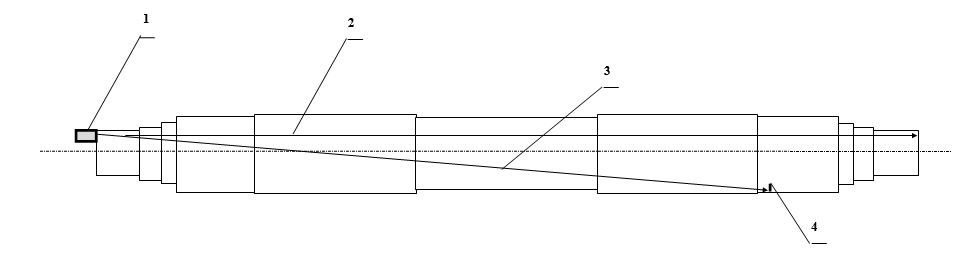

Рисунок П.А.6.1 – СОП типа "БП-ЧС7" – контрольный болт

подвешивания электровоза ЧС-7

<

Примечания:

Координаты пропилов: La = (200 ± 3) мм; Lб = (25 ± 3) мм; Lв = (1840 ± 10) мм.

Глубина пропилов в сечениях:

А – (3,0+0,3) мм;

Б – (3,0+0,3) мм;

В – (5,0+0,3) мм;

ширина пропилов* – 1..4 мм

(* – размеры для справок)

Рисунок П.А.6.2 – СОП типа "КО-ЧС4/7" – контрольная ось колесной

пары электровоза ЧС-4 (ЧС-7)

Примечания:

М – модель трещины (пропил глуб. (3,0 ± 0,3) мм – от основания резьбы;

ширина пропила* – 1..4 мм);

А - координата пропила определяется из соотношения [(L – r/2) ± 3] мм

(* – размеры для справок)

Рисунок П.А.6.3 – СОП типа "БТЭД-ЧС4/7" – контрольный болт

крепления дополнительных полюсов ТЭД ЧС4/7

Форма свидетельства об аттестации СОП

(наименование организации выдавшей свидетельство об аттестации)СВИДЕТЕЛЬСТВО об аттестации СОП

______________________________________________________________________

______________________________________________________________________

Акустические схемы, таблицы браковочных режимов

и дефектограммы контроля деталей

В.1 Детали вагонов электропоездов

1 - трещина;

2 - контролируемая зона;

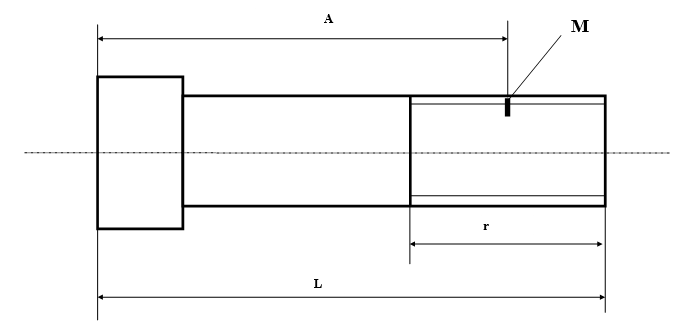

Рисунок П.В.1.1 – Акустическая схема контроля вала шестерни тягового

редуктора вагона электропоезда

Таблица П.В.1.1 – Таблица браковочных режимов дефектоскопа для контроля вала шестерни тягового редуктора вагона электропоезда

Контролируемая |

Тип преобразователя, |

Границы зоны |

Границы зоны |

Режим |

Противоположный |

прямой |

305 |

8,7 |

- |

Зона |

прямой |

105..210 |

3,0..6,0 |

Gбр* |

Примечание: Браковочные режимы контроля получены дефектоскопом УД2-102 (или УД2-102ВД) (Изменение №3), зав. N_______ . Типовой вариант настройки (режимов) дефектоскопа N 981. С преобразователем П111-2,5-К12 (N______) номер настройки _________.

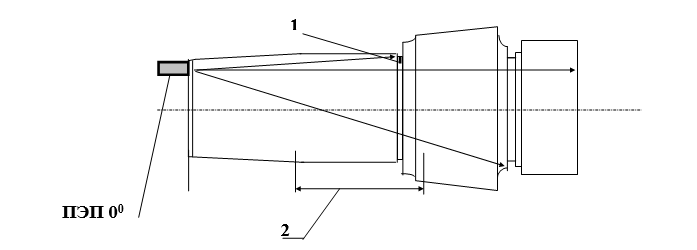

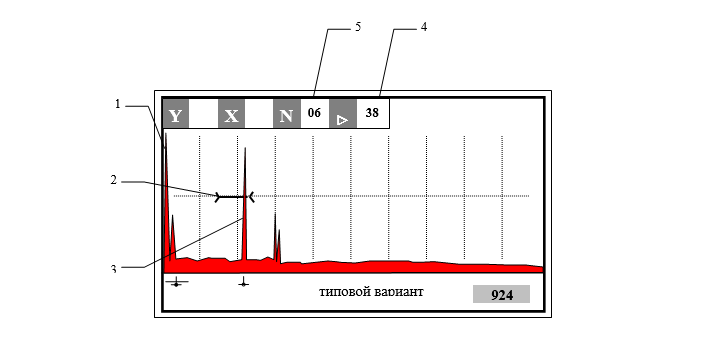

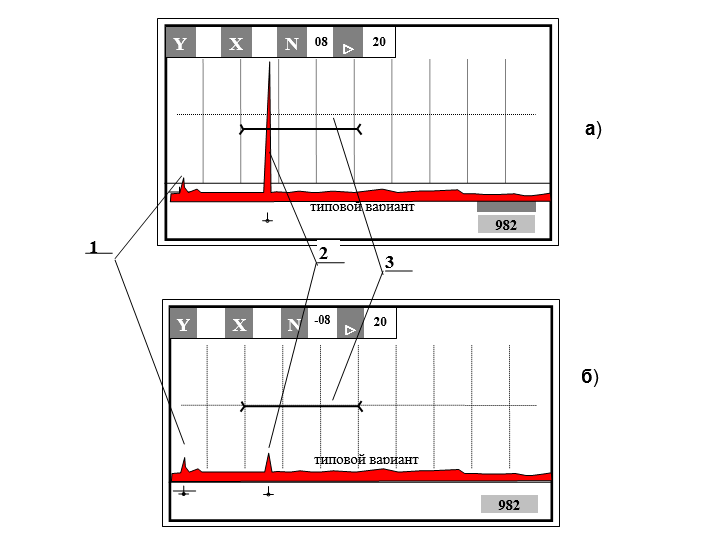

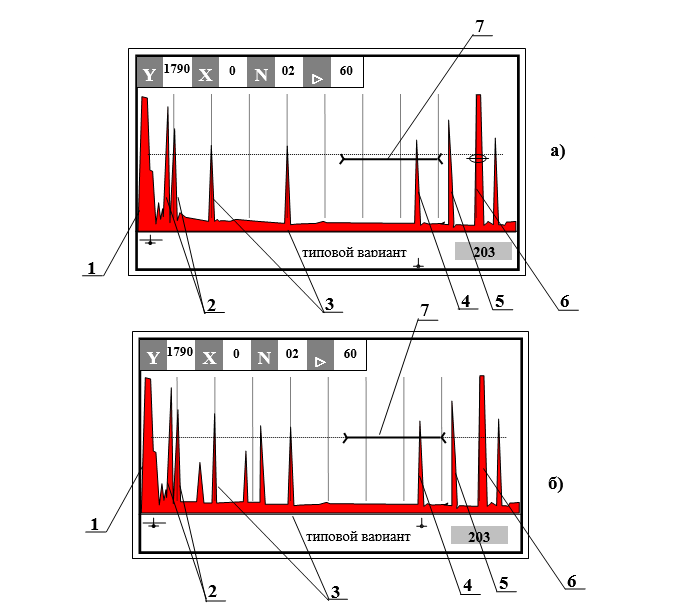

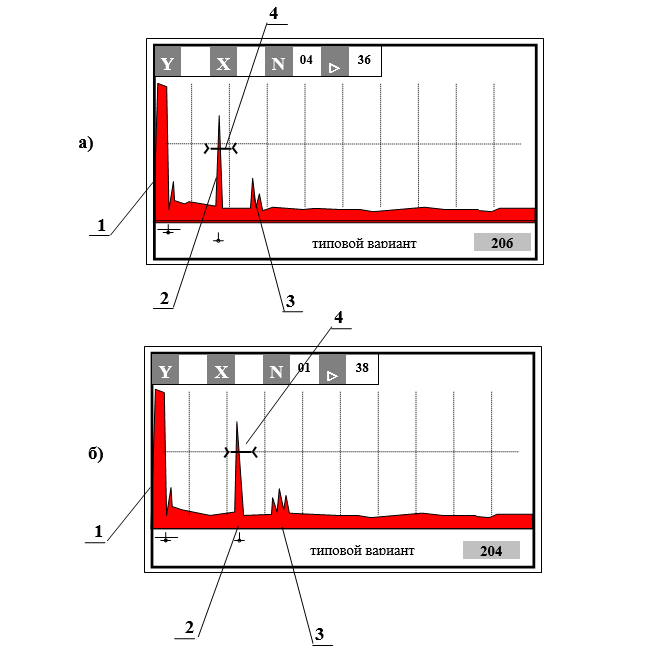

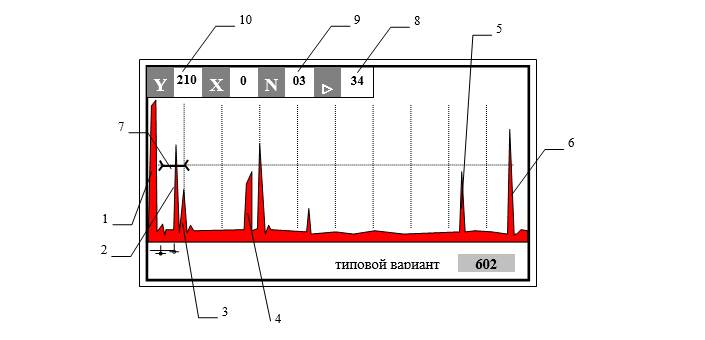

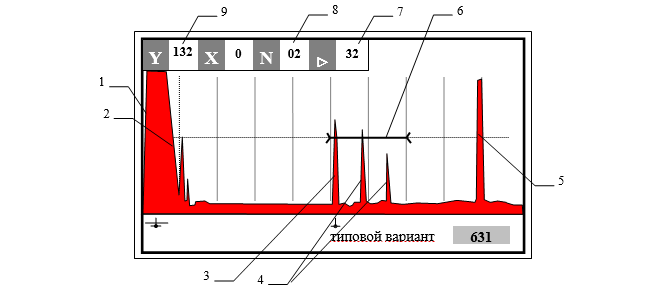

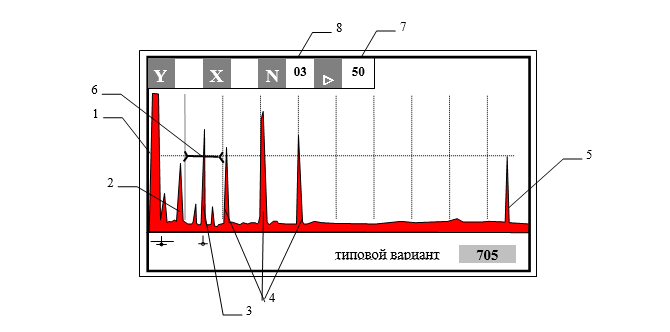

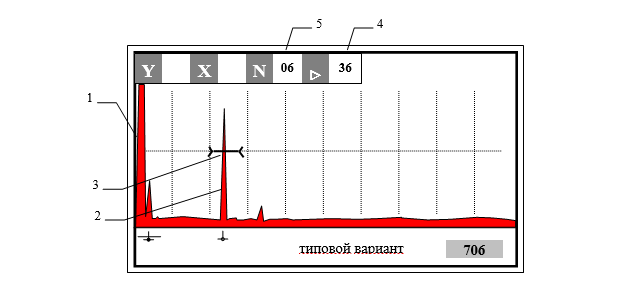

1 – передний фронт зондирующего импульса;

2 – помехи от маслоподводящего канала;

3 – эхо-сигнал от дефекта;

4 – эхо-сигнал от галтели вала;

5 – “донный” сигнал;

6 – зона контроля;

7 – уровень браковочной чувствительности;

8 – превышение амплитуды эхо-сигнала над уровнем браковочной чувствительности;

9 – координата дефекта, мм

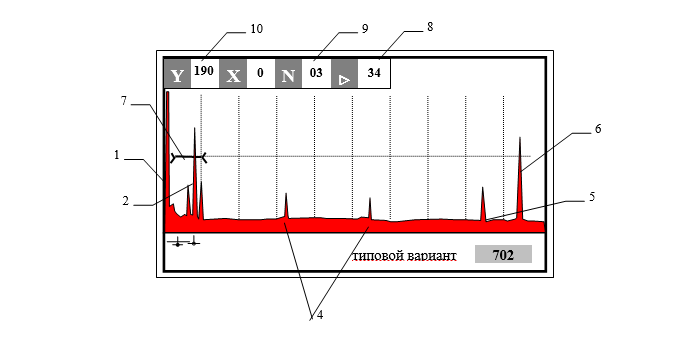

Рисунок П.В.1.2 – Типовая дефектограмма контроля вала шестерни

тягового редуктора вагона электропоезда

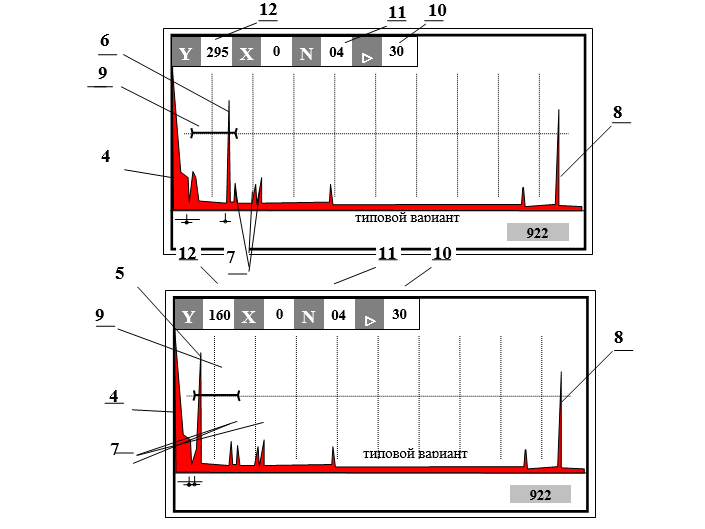

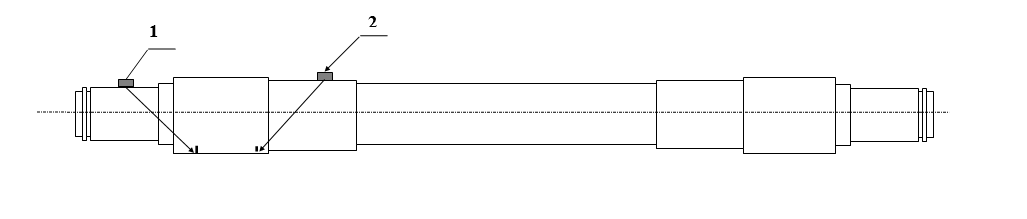

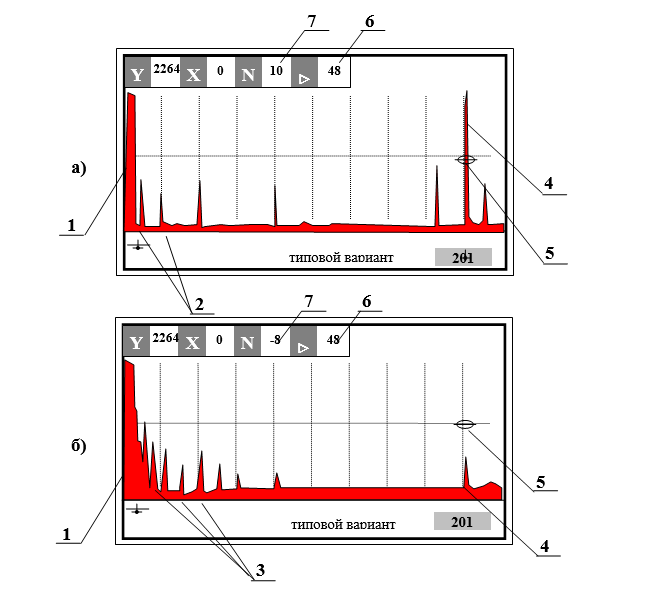

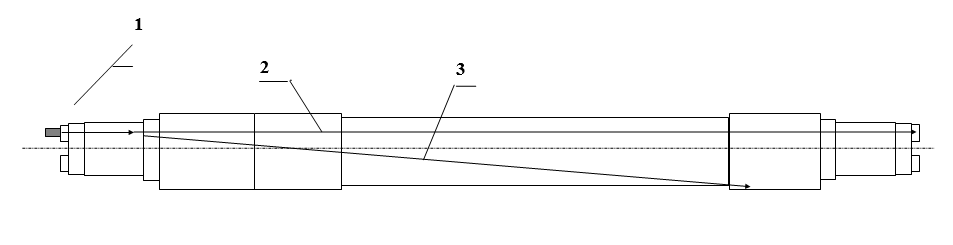

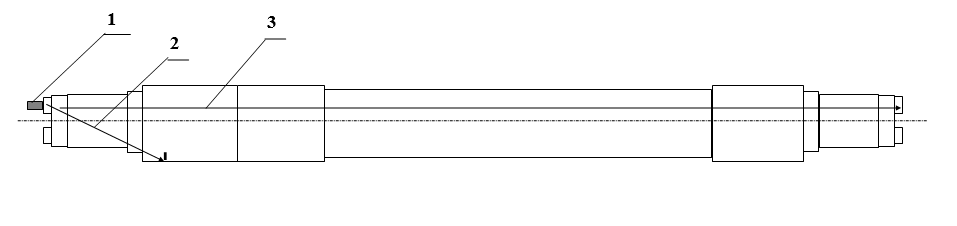

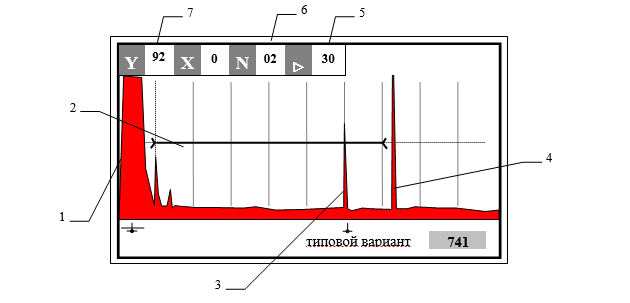

1 – прямой луч;

2 – трансформированный луч;

3 – возможные положения обнаруживаемых дефектов;

4 – передний фронт зондирующего импульса;

5 – эхо-сигнал от дефекта, обнаруженного прямым лучом;

6 – эхо-сигнал от дефекта, обнаруженного трансформированным лучом;

7 – помехи от кромок колец роликоподшипников;

8 – “донный” сигнал;

9 – зона контроля шейки;

10 – уровень браковочной чувствительности;

11 – превышение амплитуды эхо-сигнала над уровнем браковочной чувствительности;

12 – координата дефекта, мм

Рисунок П.В.1.3 – Акустическая схема контроля и типовые дефектограммы

при контроле зоны шейки оси колесной пары вагона электропоезда

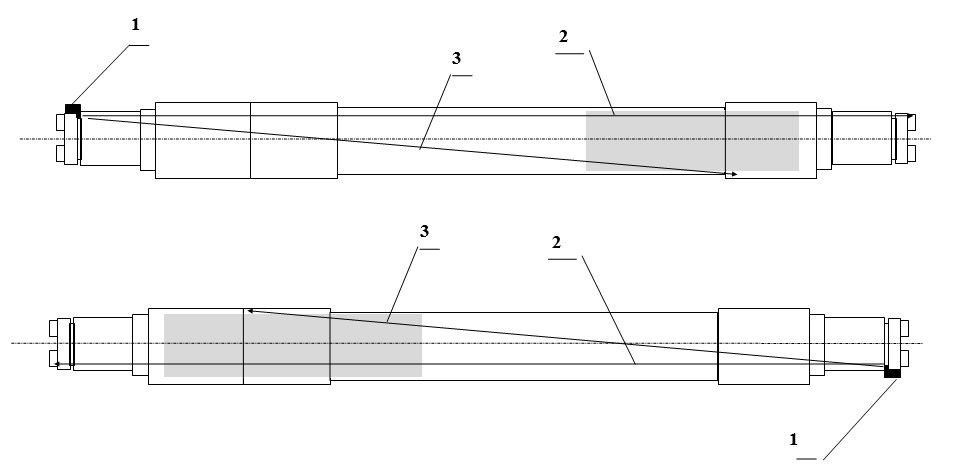

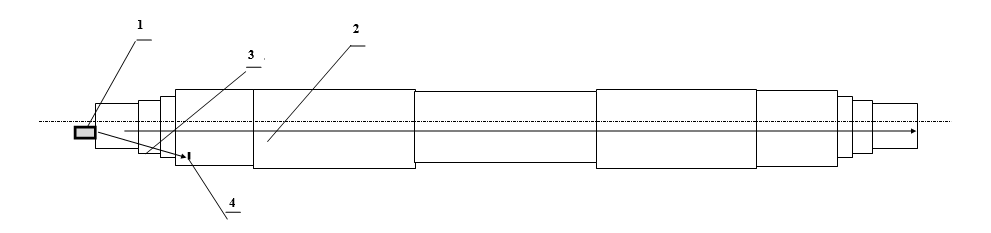

1 – положения комбинированного ПЭП (включен прямой излучатель);

2 – ось ультразвукового луча;

3 – "боковые" лучи

![]() – контролируемая зона

– контролируемая зона

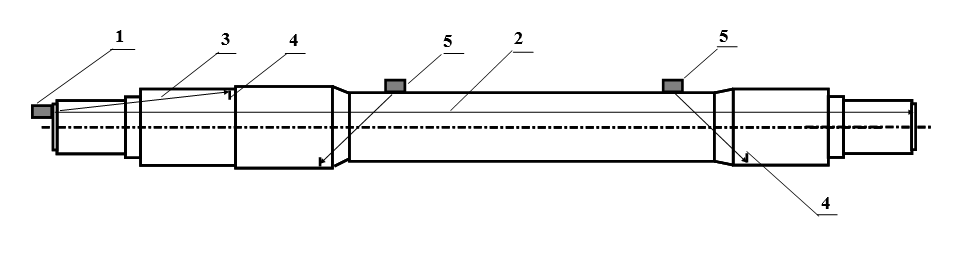

Рисунок П.В.1.4 – Акустическая схема контроля дальней подступичной части и оценки "прозвучиваемости" оси

колесной пары вагона электропоезда

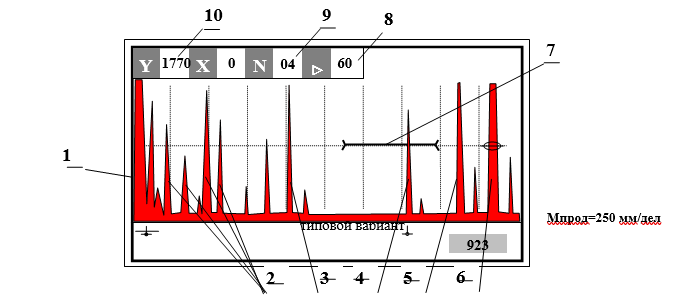

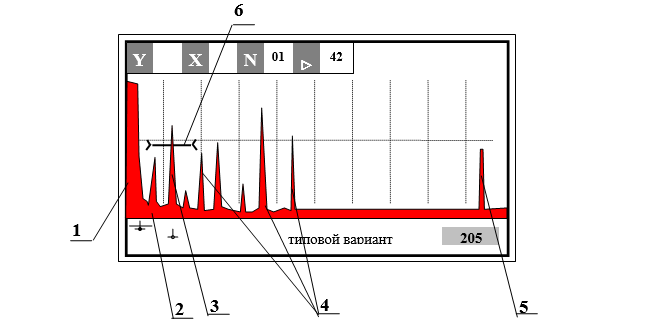

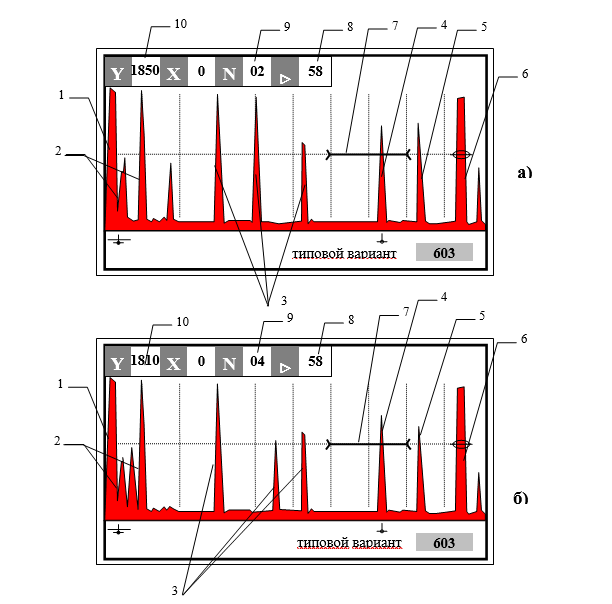

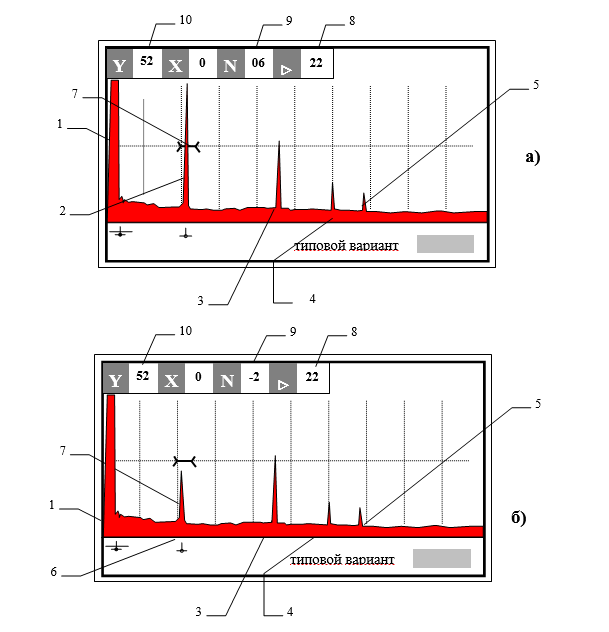

1 – передний фронт зондирующего импульса;

2 – помехи от кромок колец роликоподшипников и ближнего колеса;

3 – сигнал трансформированного луча от кромки галтели средней части (только при контроле со стороны торца, ближнего к БЗК);

4 – положение эхо-сигнала от дефекта под внутренней кромкой дальнего колеса;

5 – помехи от внешней кромки дальнего колеса и галтели шейки;

6 – “донный” сигнал”

7 – зона контроля

8 – уровень браковочной чувствительности, дБ;

9 – превышение амплитуды эхо-сигнала над уровнем браковочной чувствительности;

10 – координата дефекта, мм

Рисунок П.В.1.5 – Типовая дефектограмма

при контроле дальней подступичной части оси колесной пары

вагона электропоезда с торца оси прямым ПЭП

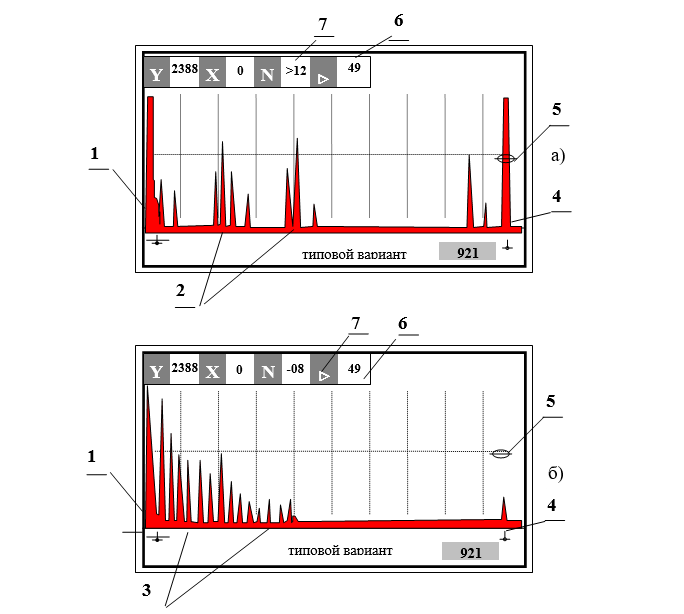

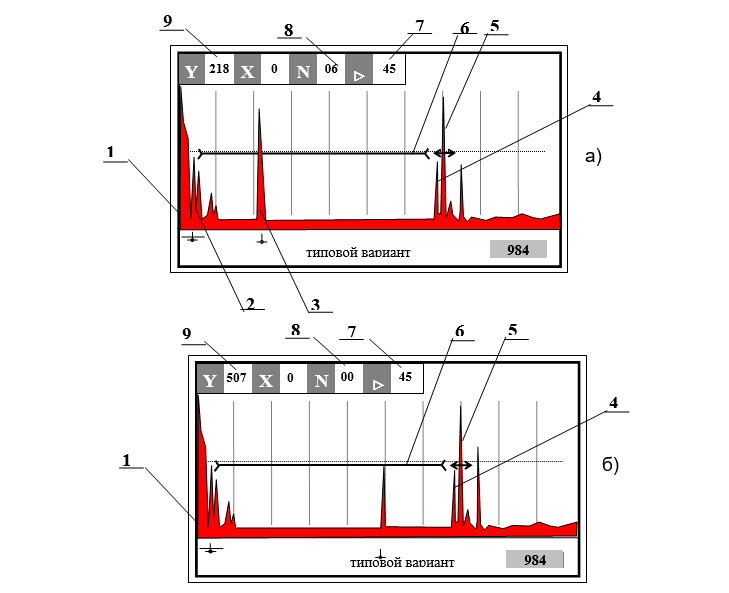

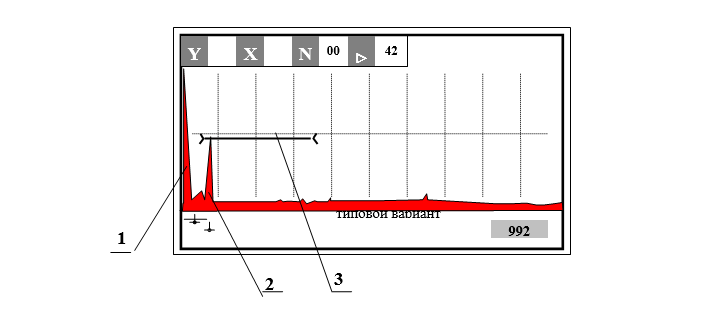

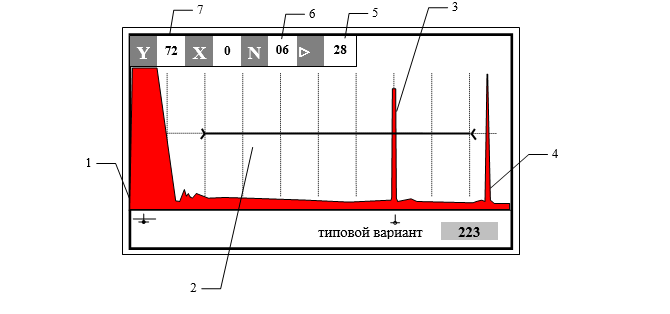

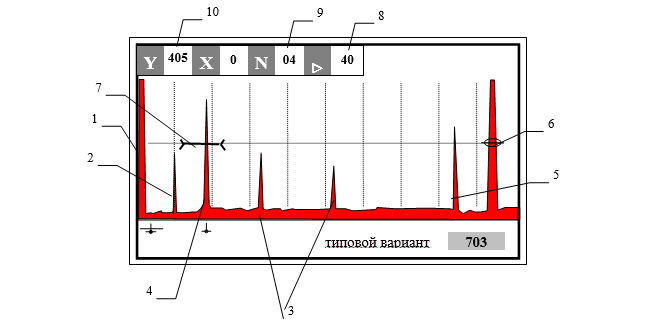

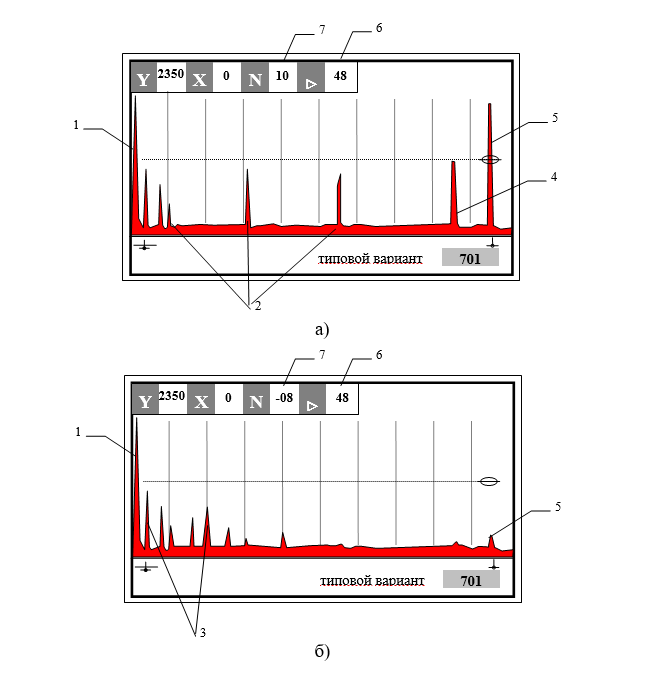

1 – передний фронт зондирующего импульса;

2 – помехи от напрессованных элементов;

3 – структурные шумы;

4 – "донный" сигнал;

5 – зона контроля;

6 – уровень браковочной чувствительности;

7 – разность уровней донного сигнала и браковочного;

Рисунок П.В.1.6 Типовые дефектограммы

при контроле "на прозвучиваемость" годной оси (а)

и с недопустимой величиной затухания ультразвука (б)

1 – комбинированный преобразователь (включен наклонный излучатель);

2 – ось ультразвукового луча;

3 – боковой луч

![]() – контролируемая зона

– контролируемая зона

Рисунок П.В.1.7 – Акустическая схема контроля наклонным преобразователем продольных волн

ближней подступичной части оси колесной пары вагона электропоезда

1 – передний фронт зондирующего импульса;

2 – положение эхо-сигнала от дефекта под внешней кромкой ближнего колеса;

3 – помехи от кромок ступицы ближнего колеса;

4 – “донный” сигнал”;

5 – зона контроля;

6 – уровень браковочной чувствительности;

7 – превышение уровня сигнала в зоне контроля над уровнем браковочной

чувствительности

Рисунок П.В.1.8 - Типовая дефектограмма при контроле с торца

наклонным преобразователем продольных волн ближней подступичной части оси колесной

пары вагона электропоезда

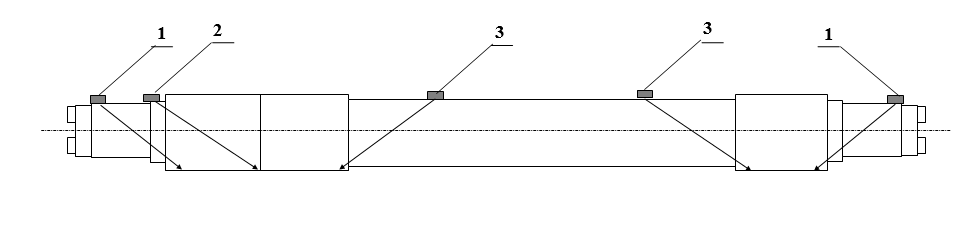

1 – положения ПЭП (50о) для контроля зон под внешними кромками ступиц колесного центра

(при отсутствии колец роликоподшипников буксового узла на шейках оси);

2 – положения ПЭП (50о) для контроля зон под внешними кромками ступиц колесного

центра и БЗК;

![]() – контролируемая зона

– контролируемая зона

Рисунок П.В.1.9 – Акустические схемы контроля подступичной части наклонным ПЭП поперечных волн

оси колесной пары вагона электропоезда

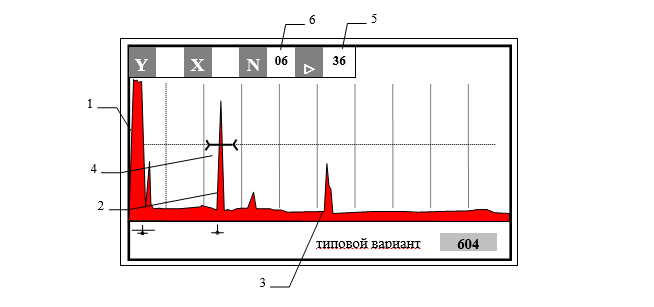

1– передний фронт зондирующего импульса;

2 – зона контроля;

3 – эхо-сигнал от дефекта;

4 – уровень браковочной чувствительности, дБ;

5 – превышение амплитуды эхо-сигнала над уровнем браковочной чувствительности, дБ

Рисунок П.В.1.10 – Типовая дефектограмма

при контроле оси наклонным ПЭП (50о).

Таблица П.В.1.2 – Таблица браковочных режимов дефектоскопа для контроля осей колесных пар вагонов электропоездов (РУ-1 и РУ-1Ш – оси колесных пар немоторного вагона, РМ-3, РМ-5 – оси моторного вагона)

Контролируемая |

Тип преобразователя, |

Границы зоны |

Зона контроля |

Браковочная |

1. Противоположный |

1)комбинированный |

2241 |

9,0 |

- |

2)прямой |

2216 |

8,9 |

- |

|

2.Шейка оси |

1)комбинированный |

100..190 |

трансформированный луч |

Gбр1 |

2)прямой |

100..190 |

0,4..1,6 |

Gбр2 |

|

3)подтверждающий |

150..250 |

0,6..1,8 |

Gбрп1 |

|

3.Подступичная часть |

1)комбинированный |

1375..1950 |

5,5..7,8 |

Gбр3 |

2)прямой |

1375..1950 |

5,5..7,8 |

Gбр4 |

|

3)наклонный |

250..305 |

1,8..2,2 |

Gбр5 |

|

4.Подступичная часть |

1)комбинированный |

250..375 |

1,0..1,5 |

Gбр6 |

2)одиночный |

250..375 |

Мпрод=250 мм/дел |

Gбр7 |

|

3)наклонный |

230..320 |

1,6..2,3 |

Gбр5 |

Примечание: Браковочные режимы чувствительности получены для дефектоскопа УД2-102 (или УД2-102ВД), (Изменение №3) N ______ с преобразователями П131-2,5-0/18 N_____, П121-2,5-50 N_______, П111-2,5-18 N_______, П111-5,0-К6 N_______.

* Те же данные - для осей типа РМ-5.

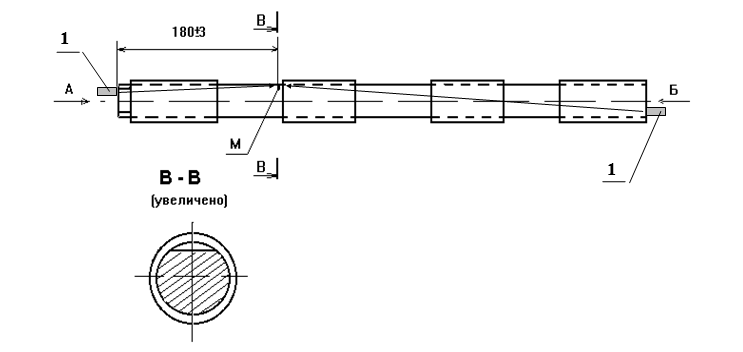

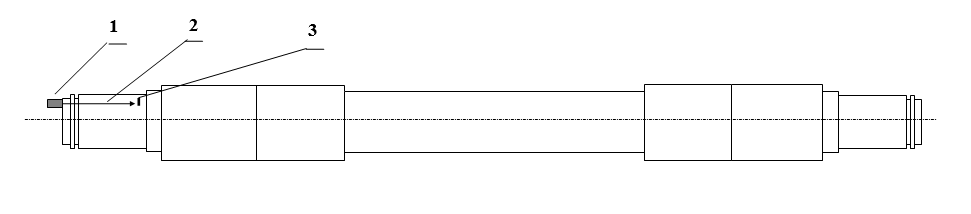

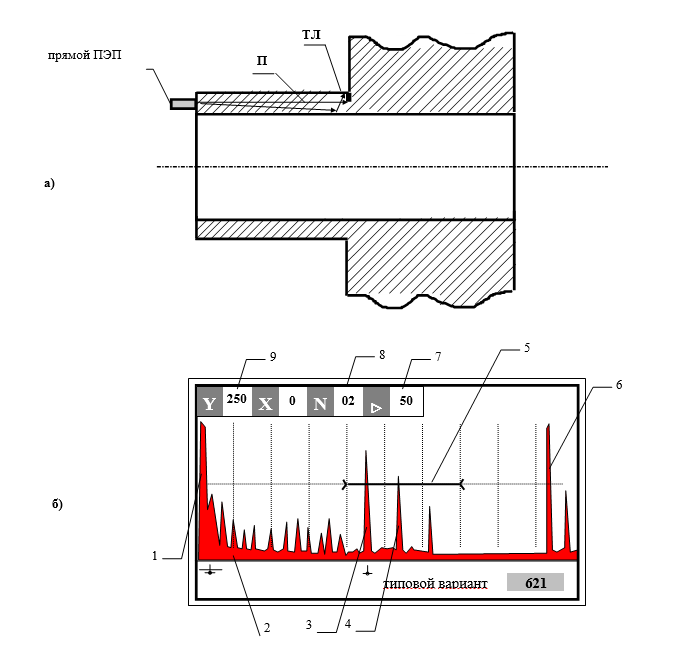

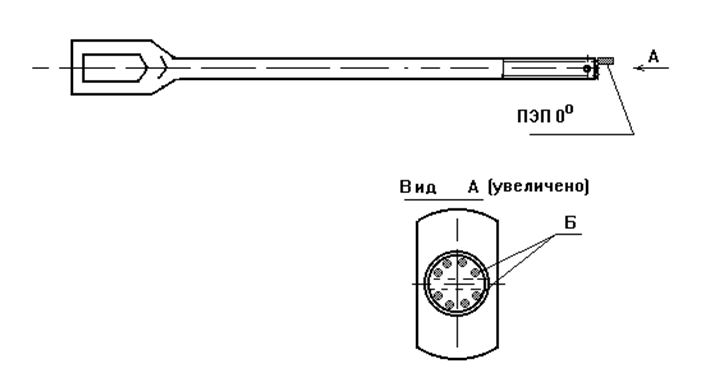

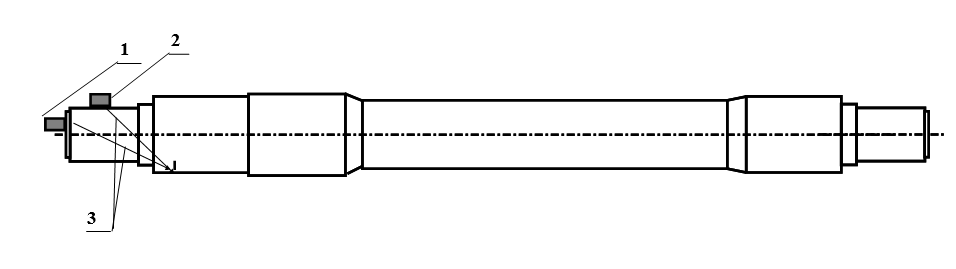

1 – прямой ПЭП П111-5,0-К6;

1 – прямой ПЭП П111-5,0-К6;

М – модель трещины (пропил глуб. [3 ± 0,3] мм),

ширина пропила 1..4 мм

Рисунок П.В.1.11 – Контрольный образец стержня подвешивания

тягового редуктора вагона электропоезда

и акустическая схема контроля

Таблица П.В.1.3 – Таблица браковочных режимов дефектоскопа для контроля стержня подвешивания тягового редуктора вагона электропоезда

Контрольный |

Тип преобразователя, |

Дальность |

Границы зоны |

Режим |

1. Противоположный |

прямой |

690 |

6,9 |

- |

2. Модель дефекта (пропил) |

прямой |

510 |

0,6..6,5 |

Gбр |